Разливка в формы. Процесс затвердевания расплава

Содержание.

- Центробежное литье металлов

- Разливка в формы. Процесс затвердевания расплава

- Другие методы литья металлов

Способность металла отливаться в формы зависит от ряда его физических свойств.

Поверхностное натяжение. Оно оказывает влияние на образование струи металла при разливке, на скорость распространения металла в форме и на способность его заполнять литейную форму. В то время, как внутри расплава атомы взаимно уравновешивают свою энергию, атомы поверхностной зоны имеют ее избыток. Этот избыток они пытаются выровнять за счет уменьшения свободной поверхности, стремясь придать расплаву форму шара. Особенно наглядно это видно на примере действия сил поверхностного натяжения у ртути, когда она в виде блестящих шариков катится по поверхности металлической пластины. Поверхностное натяжение измеряется в эргах на 1 см2 поверхности.

При повышении температуры сила поверхностного натяжения почти у всех металлов падает. Исключение составляет лишь медь, большое поверхностное натяжение которой еще больше увеличивается с повышением температуры.

В табл. 1 приведены сравнительные величины поверхностного натяжения некоторых металлов при температурах, превышающих из точки плавления.

Благодаря добавкам других металлов при образовании сплавов, поверхностное натяжение уменьшается. Например, поверхностное натяжение меди в сплаве с 50% Sn понижается до 600 эрг/см2 при температуре 1000° С. С этой же целью в сплавы благородных металлов непосредственно перед разливкой добавляют немного цинка или кадмия.

Таблица 1. Поверхностное натяжение металлов

Металлы | Энергия поверхностного натяжения, эрг/см2 | Температура расплава, °С | Точка плавления, С |

Медь | 1103 | 1131 | 1083 |

Цинк | 750 | 600 | 419 |

Олово | 510 | 500 | 232 |

Свинец | 400 | 500 | 327 |

Вязкость. Она характеризует густоту и внутреннее трение расплава. Вязкость особенно важна при заполнении формы металлом. От этого свойства зависят дегазация металла и отделение шлаков. Вязкость проявляется в сопротивлении расплава изменению его формы. С повышением температуры внутреннее трение уменьшается. Небольшой вязкостью обладают жидкотекучие расплавы, хорошо заполняющие литейную форму. В качестве сравнения могут служить значения вязкости некоторых металлов по достижении ими точки плавления:

г/см*с | |

Медь | 0,035 |

Цинк | 0,034 |

Свинец | 0,027 |

Кадмий | 0,023 |

Олово | 0,019 |

Вязкость шлака должна быть значительно больше вязкости расплава для того, чтобы шлак оставался в тигле при разливке жидкотекучего металла.

Упругость пара. Если давление пара металла при температуре кипения достигнет атмосферного, то металл переходит в газообразное состояние. В небольших количествах металл превращается в пар иногда и ниже этой температуры. Хорошим примером такого случая служит ртуть, которая благодаря высокому значению упругости пара заметно улетучивается уже при комнатной температуре, несмотря на то, что точка кипения этого металла 327° С. Подобное наблюдается и у цинка, который при достижении температуры плавления испаряется, из-за чего содержание цинка в сплаве при слишком длительной плавке значительно уменьшается.

Температура разливки. Температура, при которой производится заливка расплавленного металла в формы, называется температурой разливки. Разность между температурой разливки и температурой ликвидуса называется перегревом металла. Для сплавов благородных металлов в большинстве случаев перегрев должен составлять 100°С. Так, например, для сплава серебра 925 пробы температура ликвидуса составляет 900°С, а температура разливки должна быть 1000°С. Полезно напомнить здесь, что чаще всего применяемое газовое пламя достигает температуры только 1100°С. Степень перегрева металла зависит также от длины пути от тигля до формы и от сложности заформованной модели.

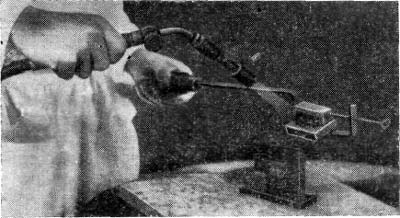

Если металл имеет достаточную температуру перед разливкой, то шлаковое покрытие при наклоне тигля отходит назад, и металл тонкой, спокойной струей льется в форму (рис. 1). Струя должна быть по возможности короткой, чтобы металл по пути не охлаждался и не насыщался газами из окружающего воздуха. Если под струей металла держать горящую деревянную чурку и литье осуществлять через пламя, то доступ кислорода почти прекращается. Заливку небольших форм следует производить через открытое газовое пламя. После того, как жидкий металл хорошо заполнил форму, необходимо, чтобы он как можно быстрее затвердел.

Рис. 1. Разливка металла из плавильной чаши в кокиль

Процесс затвердевания расплава

Процесс затвердевания является по существу противоположностью процесса расплавления. В расплаве атомы находятся в постоянном беспорядочном движении. Энергия движения атомов больше, чем их взаимная сила притяжения. Если к расплавленному металлу прекращен подвод тепла, то подвижность атомов в расплаве все больше уменьшается. Процесс затвердевания начинается с того момента, когда металл охладится до точки кристаллизации.

Образование зародышей. В связи с сильным уменьшением энергии движения отдельные атомы случайно так плотно сближаются, что дистанции между ними начинают отвечать расстояниям между атомами в кристаллической решетке. Когда при этом встречается столько атомов, сколько необходимо для образования элементарной ячейки гранецентрированного куба, то возникает кристаллический зародыш.

Рост кристалла. На первый зародыш наслаиваются последующие атомы. Таким образом зародыш растет и проникает все дальше в жидкий металл. Благодаря межатомным силам притяжения к элементарной ячейке присоединяются в таком же направлении новые атомы. Так наслаивается одна плоскость решетки за другой. Возникает равномерно упорядоченное соединение атомов - кристалл (рис. 2, а).

Образование кристаллитной структуры. Затвердевание расплава происходит не только от одного зародыша; одновременно образуется множество подобных зародышей, к которым пристраиваются атомы из расплава. Поэтому возможности роста решеточных соединений ограничены, наступает момент, когда кристаллы сталкиваются между собой на границах зерен, рост их в этих направлениях прекращается и форма кристаллов получается произвольной (рис. 2, б). В соответствии с этим металлический слиток после затвердевания состоит из большого количества кристаллитов произвольной формы. Если бы кристаллит мог развиваться и расти равномерно во все стороны, то он стремился бы принять форму шара. Если же кристаллит растет в каком-то определенном направлении, например перпендикулярно к стенкам металлической изложницы, то он приобретает форму <елки> и называется при этом дендритом (рис. 3).

Рис. 2. Схема образования зародышей и кристаллической структуры при затвердевании расплава:

а - рост зародышей кристалла за счет присоединения атомов из расплава; б - образование неравноосной кристаллической структуры при встрече растущих кристаллитов

Рис. 3. Схема образования и роста дендрита при одностороннем отводе тепла

Скорость процесса кристаллизации. Эта скорость определяется количественно двумя величинами: числом зарождающихся в единицу времени центров кристаллизации и скоростью роста кристаллов. Скорость роста кристаллов есть скорость увеличения линейных размеров кристалла, выраженная в миллиметрах в единицу времени. Обычно металлурги стремятся к получению мелкозернистой структуры, что предполагает одновременное образование большого количества центров кристаллизации и большую скорость роста кристаллов, сталкивающихся затем между собой. Для обеспечения этих двух условий необходимо не перегревать расплав больше, чем нужно, и по возможности быстро охлаждать застывающий металл. При литье в кокиль в краевой зоне слитка вследствие большой скорости охлаждения образуется зона мелких кристаллов (рис. 4). При литье в земляную форму медленное охлаждение дает в итоге равномерную крупнозернистую структуру.

Рис. 4. Различные структуры металла при литье в кокиль (а) и в земляную форму (б)

Усадка металла и ее последствия. Одним из важнейших литейных свойств металлов и сплавов является уменьшение их объема при охлаждении. Уже в жидком состоянии с понижением температуры наблюдается уменьшение исходного объема металла (рис. 5). В процессе затвердевания происходит скачкообразное значительное уменьшение объема металла. В твердом состоянии осуществляется дальнейшее, но уже менее существенное уменьшение исходного объема. Из этих трех фаз уменьшения объема в процессе затвердевания и слагается усадка, являющаяся наиболее важным свойством сплавов.

Рис. 5. График уменьшения объема металла при охлаждении ( tз - точка затвердевания)

Значение объемной усадки металлов в % от начального объема расплава приведено в табл. 2.

Таблица 2. Уменьшение объема некоторых чистых металлов при затвердевании

Металл | Уменьшение объема, % |

Au | 5,03 |

Ag | 5,0 |

Cu | 4,25 |

Pb | 3,38 |

Zn | 4,7 |

Cd | 4,72 |

Sn | 2,9 |

Причина усадки заключается в том, что атомы металла в жидком состоянии имеют большую подвижность и большие межатомные расстояния. При затвердевании они занимают определенные места в узлах кристаллической решетки, т. е. плотно упаковываются. Когда охлаждение происходит уже в твердом состоянии в интервале между температурами затвердевания и комнатной, расстояния между атомами еще больше уменьшаются.

Нечеткий рельеф. Нечеткое оформление рельефа поверхности отливки является следствием уменьшения ее объема при затвердевании. После того, как жидкий металл заполнил форму, отливка при затвердевании сжимается и поверхность ее не прилегает плотно к стенкам формы. При художественном литье небольших изделий с тонким рисунком или острыми кромками эти явления приводят к досадным дефектам.

Центробежное литье исключает подобные недостатки, так как металл под воздействием центробежной силы прижимается к стенкам формы. При других способах литья этот недостаток не удается полностью устранить. Величина усадки должна учитываться при литье, поэтому модель должна иметь несколько большие размеры, чем готовое изделие.

Образование усадочных раковин. Пустоты, появляющиеся внутри или на поверхности отливки вследствие уменьшения объема металла при затвердевании, называются усадочными раковинами. Так как стенки формы хорошо отводят тепло, то обычно вблизи них начинается кристаллообразование. Эти первые кристаллиты вырывают атомы из жидкого металла и присоединяют их к себе. Атомы в кристаллах имеют более плотную <упаковку>, чем в расплаве и занимают меньший объем, поэтому расплава уже недостаточно для того, чтобы полностью заполнить объем формы, что и приводит к образованию открытой воронкообразной усадочной раковины (рис. 6, а). Поверхность такой наружной усадочной раковины, соприкасаясь с атмосферой, окисляется. Если зеркало расплава затвердело, а внутри формы находится жидкий металл, то в верхней части слитка образуются безвоздушные пустоты. Их называют внутренними усадочными раковинами (рис. 6, б). Поверхность этих раковин не окисляется, так как она не соприкасалась с кислородом воздуха. Внутренние усадочные раковины могут находиться и в середине слитка (рис. 67, в).

Рис. 6. Схема образования усадочных раковин (белым цветом обозначен расплав, штриховка - затвердевший металл, черным - усадочные раковины):

а -возникновение наружной усадочной раковины; б -образование внутренних усадочных раковин; в - внутренние и наружная усадочные раковины; г - наружная усадочная раковина в прибыли; д - внутренние усадочные раковины в прибыли; е - внутренние и наружная усадочные раковины в прибыли

На рассмотрении дефектов слитков, вызванных усадочными раковинами, нет необходимости останавливаться более подробно. Образование усадочных раковин невозможно полностью исключить, но вредные последствия их можно ограничить, если учесть, что:

- умеренная скорость и низкая температура заливки способствуют уменьшению образования усадочных раковин; жидкий металл должен еще поступать в форму, когда часть металла уже затвердела;

- расширенная верхняя часть формы - прибыль, ограничивает местоположение усадочных раковин этой областью отливки, так как металл в ней долго остается жидким из-за большого объема и подпитывает годную часть отливки сверху, по мере ее затвердевания (рис. 6, г, д, е);

- канал между отливкой и прибылью должен быть достаточно широким, чтобы в этом месте не наступило преждевременного затвердевания, которое сведет к нулю действие прибыли как резерва жидкого металла;

- при литье в формы в местах, наиболее удаленных от прибыли, нужно создать дополнительные узлы питания.

Литейные напряжения. Усадка металла не может происходить равномерно во всех местах отливки, в результате возникают напряжения, называемые литейными, которые в некоторых случаях приводят к короблению отливки, появлению трещин и надрывов.

В зависимости от причин возникновения и характера проявления различают следующие виды напряжений.

Внешние напряжения, которые возникают из-за того, что неподатливый материал формы препятствует усадке затвердеваемой отливки. В большинстве случаев это наблюдается при литье в кокиль, например, металлический стержень препятствует сжатию кольцевой отливки (рис. 7, а) в радиальном направлении. При затвердевании в металле возникают напряжения, ведущие к разрыву.

Рис. 7. Схемы возникновения литейных напряжений в отливке:

а, б - внешних; в, г, д - внутренних; е - подкорковых

Отливка, имеющая Н-образную форму (рис. 7, б), стремится сжаться в направлении стрелок. Толстые стенки имеют большую усадку, чем тонкие, что приводит к появлению напряжений в тонких стенках и разрыву их.

Внутренние напряжения в отливке возникают из-за неравномерной скорости охлаждения частей отливки с различным поперечным сечением. В то время, как тонкие части уже затвердели, т. е. почти достигли окончательного объема, усадка толстых сечений еще продолжается, им предстоит еще уменьшаться в объеме.

При литье изделия, показанного на рис. 7, в, сначала затвердевают бандаж и спицы. Далее начинает затвердевать массивная ступица. Спицы препятствуют сжатию ступицы, и в них возникают напряжения, ведущие к их разрыву. Если ступица небольшая (рис. 7, г), а венец массивный, то он затвердевает в последнюю очередь. Спицы препятствуют усадке венца, что приводит к появлению в нем напряжений, которые сгибают спицы или разрывают венец. У массивного вала тонкие цапфы уже затвердели (рис. 7, д), а тело вала только начинает усаживаться.

В местах соединения цапф и бочки вала возникают значительные напряжения, ведущие к появлению надрывов.

Подкорковые напряжения возникают в массивных слитках из-за различной скорости охлаждения слоев металла от стенки формы к середине слитка. Отливки большого размера в форме пластин могут коробиться от таких напряжений; у толстых отливок наблюдается появление трещин и надрывов.

Для устранения этих напряжений необходимо уменьшить скорость охлаждения массивных отливок.