Модернизация станка Unimat Classic, точнее его аналога 8-в-3 фирмы Central Machinery

Итак, у нас есть набор Unimat. Игрушка конечно, но всё таки достаточно удобен:

- компактен;

- малошумен;

- работает от постоянного напряжения 12 Вольт, поэтому можно регулировать обороты и направление вращения шпинделя;

- легко переделывается из токарного в фрезерный, сверлильный и т.д.;

- имеет полый шпиндель, что очень удобно при обработке длинномерных деталей. Например, мачт, рей и т.д.;

- токарный трехкулачковый патрон достаточно точен.

И, конечно, недостатки:

- пластик. То есть иногда жесткости не достаточно (например, при обработке металла резец стоит в суппорте не достаточно жестко);

- цанги (как пластиковые, так и латунные) сделаны достаточно непродуманно, бьют и не сильно хорошо базируют деталь;

- движок маломощен;

- щеки шпинделей (в комплекте 8-в-3 целых 3 шпинделя) из тонкого пластика, крепятся на два шурупа.

Попробуем побороться с этими проблемами.

Сначала выяснилось, что мне чаще всего нужен станок в варианте <токарный>. Просто потому, что притащить домой токарный станок жена не поймет, мягко говоря. А еще потому, что он сам по себе универсален и является основой множества других станков и приспособлений.

И когда я обнаружил, что он у меня собран в таком варианте 90% времени, то и начал развивать это направление. А толчком послужило желание получить следующее:

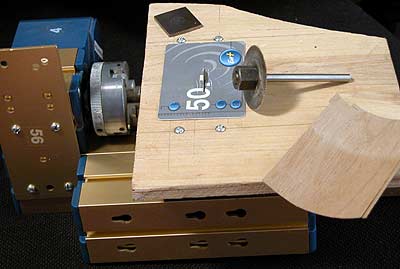

Рис. 1. Да, простой такой вот циркулярник.

Или даже вот так:

Рис. 2. Более продвинутая циркулярка.

Здесь стол размещается на подкладках из фанеры, виднеются элементы крепления - 4 головки винтов в потай (из магазина).

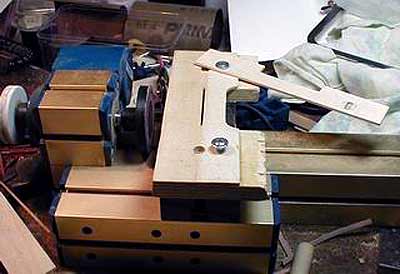

Сначала надо побороться с недостаточной устойчивостью станка. Мне не нравится, когда инструмент от меня <удирает> во время работы или переворачивается. Для этого база была закреплена на куске деревоплиты стандартными планками на один болт каждая. (У меня будет сделана этажерка, в которую в качестве полок ставятся куски деревоплиты <стандартного> размера. Этот размер определяет основы многих приспособлений. Они стоят в <пачке> один над другим и вытаскиваются для работы. В проекте.) Передняя бабка, она же шпиндель, (деталь №6) сзади была подперта опорой фрезерного приспособления (деталь №2) с упором в основание. Жесткости пластин №56 оказалось мало, но и она встала спереди от бабки.

После этого настал черед двигателя. Под руку попался двигатель от оверлока (Китай, 100 Ватт, 9000 оборотов в минуту) и регулятор освещения в комнате. Двигатель крепим на тот же лист деревоплиты, сзади от опоры.

Почему оверлок? У него такое направление вращения вала, которое позволяет разместить его за бабкой, не увеличивая длину основания станка.

Шкив выточен на <большом> токарном и ставится вместо родного. Родной ремень оверлока пришлось быстро уволить и заменить на резиновый пассик (какая-то прокладка круглой резины с барахолки, работает хорошо). Жесткий ремень из комплекта двигателя очень грелся, шумел, требовал точной регулировки натяжения: Соотношение шкивов где-то 1:3, это позволяет сделать малое вращение детали с нормальной мощностью. Вместо педали поставил регулятор от освещения, написано 400 Ватт, не знаю: Работает.

Конечно, гораздо лучше поставить асинхронный двигатель ватт на 25, с оборотами под 2000 и компактный. Как только такой встречу на барахолке - так и сделаю, шуму будет еще меньше.

И что мы имеем на этом этапе?

Мощности двигателя уже достаточно для резки дерева отрезными фрезами 30 и 40 мм, закрепленными в оправке. Стол сделан из дерева, это дает возможность сделать их несколько, под какой-то хитрый вид обработки - свой столик. Фрезы заточены по совету А. Нилова. Результат - 5 мм грушу режет замечательно! Еще замечание - тонкие фрезы водит меньше, если скорость вращения шпинделя не велика, оборотов 500-600. Только материал надо подавать медленно, не нажимая особо.

Таким способом при определенном навыке отрезной фрезой диаметром 40 мм и толщиной 0,4 мм от грушевой доски 5 мм отрезать пластинку толщиной 0,5 мм можно с точностью в пару соток или нарезать шпон 0,4 на полоски под любым углом к волокнам (тут уже лучше использовать новую не переделанную фрезу с максимум зубов).

Можно и толще, но тут сказалось наследство ремня от оверлока: пассик проскальзывает, его надо тянуть сильнее, а для этого передвинуть двигатель дальше от опоры:

Но тогда начинаются проблемы жесткости передней бабки. Пластик просто уходит вместе с подшипником, отжимается на шурупах крепления. А в моем случае еще и лопнул! (Дмитрий Лучин сказал, что у него тоже лопнул, но МНОГО позже. Он аккуратнее)

Грустно, трещина позволяет <гулять> патрону. Но вполне поправимо. Берем проволоку (медную потолще или стальную отожженную) снимаем шкив, откручиваем щеки, выбиваем (осторожно!) из них шпиндель, вытаскиваем подшипники. Обматываем изнутри пластиковой детали цилиндр гнезда подшипника (стенка между посадкой подшипника и полостью примерно 1,5 мм) проволокой, виток к витку, с натягом. Концы связываем. Заливаем полости эпоксидной смолой. Для жесткости туда можно положить куски стеклоткани, огрызки проволоки, насыпать бронзовой пудры. Ждем, пока высохнет. Надфилем срезаем все, что выступило на край, собираем обратно. Как ни странно, но жесткость треснувшей щеки после такой операции значительно превышает жесткость новой!

Еще бы: подшипник стоит в обойме, который крепится к алюминиевому корпусу бабки через пластинку-стенку толщиной чуть больше миллиметра! А у нас получился слой смолы 3-4 мм. Кстати, можно рассверлить отверстия и посадить щеки на 4 шурупа, в алюминиевой стойке для этого есть все.

Мне один раз повезло, я купил втулки подшипниковые от какого-то деревообрабатывающего станка. Просто круглые блины с тремя дырами и посадкой под <наш> подшипник. Из них ножовкой и напильниками сделал две щеки. Сейчас это основной шпиндель у меня. Так что поглядывайте по сторонам.

И тут стало интересно, а можно сделать так, чтоб при работе надфилем возле самого патрона НЕ получать по пальцам кулачками? Учитывая, что с новым двигателем это не просто больно, а в момент сносит кожу с пальца - проблема насущная. Пользоваться цангами не всегда удобно, их еще надо будет делать, но позже.

Учитывая, что к самому патрону лезешь со всякими малыми деталями, типа шкивов, гвоздей и т.д., чей размер не превышает 6 мм, оправданной показалась установка патрона от дрели. Стандартный резьбовой патрон имеет шаг резьбы 1,2 мм, а в станке используется шаг 1 мм, поэтому он не подходит.

Был найден патрон В10 1-6 мм. Почему В10? Потому что резьба на шпинделе М12 шаг 1 мм и именно в конусе В10 удобно ее сделать. Что и было заказано хорошему токарю. Да, резьба нужна только для крепления. Поэтому ее надо сделать <прослабленной>. А у самого торца патрона делается конус, в ответ того конуса, что уже есть на шпинделе. По нему и производится центрирование. Все, патрон проточен, нарезана резьба.

Поставили его не шпиндель, включили... Бьет? Правильно! Потому как делали то на токарном станке, его ось вполне могла не совпасть с осью патрона:

Что делать? То же, что делают на больших станках - протачивать губки патрона! На барахолке покупаем маленький алмазный <пальчик>.

Рис. 3. Образец алмазного 'пальчика'.

НЕ стоит пользоваться шкуркой и абразивными пальчиками: из механизма патрона вытащить абразивную пыль практически невозможно, очень скоро он начнет болтаться: Нам это надо? Тут же связующее достаточно плотное. Почти ничего не сотрется с пальчика.

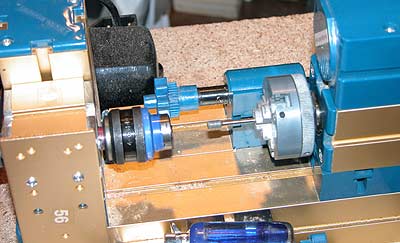

Далее. Надо обеспечить максимальную взаимную скорость, инструмент не должен стоять! В моем случае, все просто: ставим с двух сторон шпиндели, в одном закрепляем патрон, который надо расточить, в другом алмазный <пальчик> и включаем станок на противоположное вращение этих шпинделей. Для вращения одного шпинделя используется мотор от оверлока, для другого стационарный мотор станка.

Рис. 4. Расточка и центровка нового патрона от дрели.

На заднем плане видна направляющая. Выставлена она так, чтобы позволить камешку прижиматься чуть больше к внутренней части кулачка, под небольшим, меньше полградуса, углом к оси станка.

Максимальная скорость на оба патрона и вперед! Кулачки разведены так, что бы камень их едва касался (проверяем в стоячем положении) и зафиксированы изолентой. Для этого патрона это как раз максимальный развод кулачков. Много снимать не стоит - мелкое сверло потом не зажать. Прижимая <заднюю бабку> вниз и от себя подаем ее в патрон руками, ОЧЕНЬ медленно. И так же медленно выводим.

Стоит потренироваться с выключенными приводами. На кулачках по всей их длине должен остаться ровный блестящий след. После этого бить они перестанут или будут бить приемлемо. (Ну, если все сделано аккуратно, конечно). Уже после всего описанного был найден патрон В10 1,5-10мм. Жаль, раньше не попался:

Да, в дне патрончика, глухом изначально, было сделано отверстие 6 мм, поэтому свойство зажать длинную заготовку сохраняется. Отверстия под ключ удобно использовать для установки патрона, затягивая его на шпинделе.

Кстати, такую же процедуру (расточка) стоит сделать с большим патроном, но спустя какое-то время, если от зажатия твердых заготовок губки замнутся, сотрутся: Патрон достаточно хорош. Только его улитку смазывать надо.

Теперь у нас фактически два патрона, что очень удобно. Потому что позволяет отложить в сторону цанги. И пальцы будут целее.

Суппортом я пользуюсь мало, по причине его <жидковатости>. Но тут есть одна идея:

И еще несколько вариантов <нестандартной> конфигурации:

Впрочем, это будет во второй части, позже.

c Денис Калашников

c www.shipmodeling.ru