После нескольких лет кропотливого труда по изготовлению модели корабля, победив при этом тысячи стыков, изгибов и зашкурив квадратные метры поверхности, вы захотите использовать только самую качественную нить для создания такелажа. Иначе плохая и некрасивая нить может испортить весь ваш труд. Во-первых, качественная нить должна прежде всего напомнить веревку - должно быть четко видно плотную спираль, свернутую из отдельных нитей. Именно такая текстура отличает нужную нам нить от обычной нити, продаваемой в магазинах. Во-вторых, материал должен иметь правильный цвет и диаметр. В то время как цвет это не проблема при сегодняшнем широким ассортименте чаев и кофе, найти нить нужного диаметра может оказаться сложно, особенно когда вы хотите использовать нити шести или восьми различных диаметров на своей модели.

Многие высококачественные деревянные наборы для изготовления моделей имеют превосходный ассортимент нитей нужного диаметра. Некоторые магазины, такой как наш, предлагают хороший ассортимент нитей, хотя выбор диаметров и цветов несколько ограничен.

Есть и такие, кто пытается сделать нужные нити самостоятельно, используя для этого различные самодельные станки и приспособления. Они используют для изготовления нужного троса (нити) скручивание и обмотку нескольких ниток. Превосходное описание двух подобных устройств можно найти в книгах 'Constructing and Operating a Ropewalk for Ship Model Builders' и 'The Anatomy of Nelson's Ships'. Harold M. Hahn дает модификацию этих устройств в книге 'Ships of the American Revolution and Their Models'.

Правильный станок для навивки тросов - машина, которая крутит нити (самые обычные, из магазина) в одном направлении и затем эти крученые нити скручивает вместе в противоположном направлении, тем самым высвобождая их 'крутящую энергию'. Важная особенность станка - его способность гарантировать что нити в готовом тросе останутся отдельными и находящимися под постоянным углом наклона к оси троса (40-50 градусов для траса из трех нитей). Угол больше чем 50 градусов вынудит трос сворачиваться в мелкие петли, потому что входящие в него нити не будут иметь достаточного пространства чтобы лечь рядом с друг другом должным образом. Угол меньше чем 40 градусов приводит, кроме того что трос выглядит некрасиво, к тенденции расплетания троса. Обычно решают эту проблему с помощью блока в виде конуса, скользящего перед точкой скрутки.

Этот блок, называемый 'путешественник', 'вершина' или 'челнок', является самой большой проблемой обычного станка для изготовления тросов. Он должен сохранять свое положение между нитями, но его вес и сила трения вносят свои искажения. Большинство проектов полагается на использование рук для перемещения челнока вперед по тросу. Если челнок двигается неопытной рукой, то вероятный исход этого - неравномерное кручение нитей на тросе. Перемещение челнока сильно влияет на конечный результат. Очень сложно равномерно передвигать челнок по всей длине троса или станка. Вы должны будете балансировать между скоростью движения челнока и количеством спиралей (или углом наклона нитей в тросе) на единицу длины троса. Если челнок перемещается слишком медленно, трос будет сверхскручен, имея петли и неровности. Если перемещать челнок слишком быстро, то результат этого будет плохо скрученный трос. Многие признают эту проблему и советуют после того как готовый трос снят со станка пальцами растирать его для равномерного кручения по всей его длине.

Другая проблема всех описанных ранее станков - то, что они могут сделать трос только ограниченной длины. 1,5-2 метра - вот верхний предел традиционного станка. Трос больше этой длины имеет тенденцию провисать и запутываться, тем самым делая невозможным дальнейшую работу. Есть ограничение и рабочего пространства: станок физически должен быть такой же длины что и изготовляемый трос.

Станок для изготовления троса, представленный в этой статье, решает обе проблемы. Он крутит каждую нить и одновременно скручивает их вместе, он не подвержен капризам челнока. Трос, который он делает, плотный и однородный и его длина упирается только в размер приемной катушки. Площадь основания станка только 30 х 60 см, а его высота приблизительно 20 см.

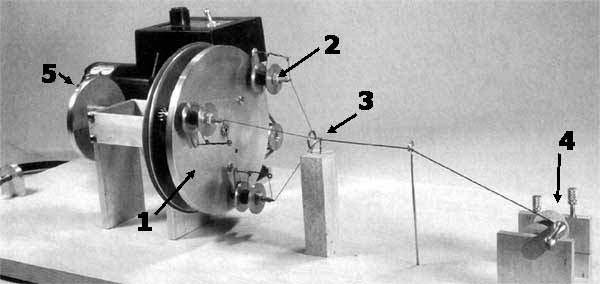

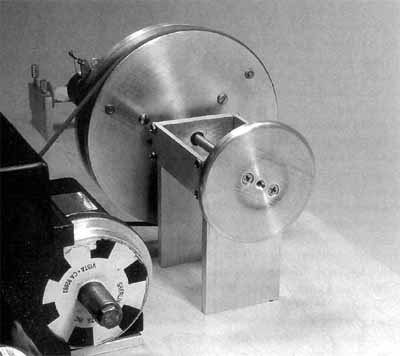

Фото 1. Мотор вращает головку, которая поворачивает три шпинделя. Нити из катушек соединяются в трос в малом колечке и он (трос) наматывается на катушку натяжного приспособления.

1 - головка в сборе; 2 - шпиндель; 3 - точка скрутки; 4 - катушка натяжного приспособления; 5 - ручное колесо

Основная задача станка в том, что бы качественно делать трос. Поскольку составные нити сходятся в неподвижной относительно станка точке в пространстве, оператор имеет возможность ввести четвертый кабель из любого материала в центр получаемого троса. Этот дополнительный кабель может быть или четвертой ниткой, чтобы получить трос из четырех нитей, или для получения троса, диаметр которого не может быть получен из трех нитей. В последнем случае дополнительная нить вплетается в центр, чтоб ее не было видно (Не стоит злоупотреблять этим, т.к. при этом трос получается 'неправильный'). Более интересна идея вплести проволочный сердечник в трос. Поскольку трос модели не имеет той же жесткости как настоящий, сложно сымитировать его реальное провисание . Трос с проволокой-сердечником легко может быть изогнут и отформован как надо.

Станок использует тот же самый принцип что и его прототипы в XVIII-XIX веках: он крутит нити в одном направлении и навивает трос в другом. Нить намотана на катушки, которые установлены на шпиндели, которые являются частью 14-ти сантиметровой вращающейся головки. Нити после шпинделей встречаются в точке перед головкой. Шпиндели вращаются в противоположном головке направлении, крутя нить. Вращение головки обеспечивает скручение этих нитей в трос. Готовый трос проходит через направляющее ушко и наматывается на катушку натяжного приспособления.

Головка составлена из двух 14-ти см дисков, сделанных из 6 мм алюминиевого листа. Один из дисков по краю имеет паз для приводного ремня. Нет ничего необычного в использовании алюминия для дисков. Можно было бы использовать фанеру, пластик или даже плотный картон, но они бы долго не прослужили. Везде используются бронзовые подшипники скольжения.

Между двумя дисками находится семь шестеренок: центральная шестеренка, три промежуточных и три шпиндельных шестеренки. Схема 1 показывает расположение шестеренок в головке и направление их вращения. Промежуточные шестеренки выстраиваются вокруг центральной через 120 градусов. Шпиндельные шестеренки находятся снаружи промежуточных на той же самой радиальной оси и не выступают за край диска. Оси этих трех промежуточных шестеренок соединяют вместе два главных диска. Эти оси не вращаются. Центральная шестеренка установлена на главную ось, вокруг которой вращается собранная из двух дисков головка. Главная ось не закреплена и свободно вращается. У некоторых это может вызвать недоумение, но эта особенность проекта обеспечивает контроль над получаемой структурой троса. Если бы ось должна была жестко вращаться вместе в дисками, ни одна из шестеренок не сдвинулась бы с места. Если бы ось была жестко закреплена на основании, шпиндели всегда бы вращались против оси главного вращения с одинаковой скоростью.

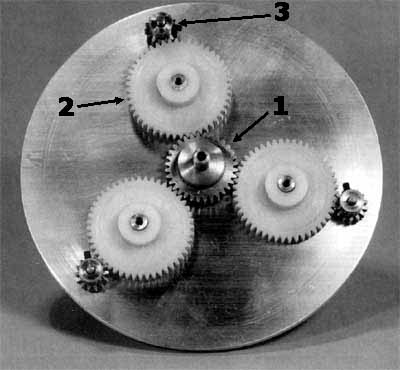

Фото 2. Обычно центральная шестеренка неподвижна, в то время как вся головка и другие шестеренки вращаются вокруг нее.

1 - центральная шестеренка; 2 - промежуточные шестеренки; 3 - шпиндельные шестеренки

Схема 1. Эта схема поясняет относительные движения шестеренок когда вращается головка и центральная шестеренка неподвижна.

Вот действие, которое обязано сделать трос: головка вращается в одном направлении, скручивая вместе нити, а шпиндели вращаются в противоположном направлении, крутя каждую нить отдельно. Управляя осью главной шестеренки можно управлять степенью кручения нитей. Для этого в противоположном (заднем) конце на оси главной шестеренки сделано ручное колесо, которое придерживает рукой оператор. Если оператор отпустит ручное колесо и позволит оси свободно вращаться, то шестерни остановятся и нити не будут закручиваться, хотя они будут продолжать скручиваться в единый трос. Если оператор держит ручное колесо, шпиндели будут крутить нити с коэффициентом, задаваемым передаточным числом головки. Основное время оператор будет твердо держать колесо при работающем станке, который будет делать свою работу. Однако, если оператор видит что нити очень сильно закручиваются (до того, как соединятся в единый трос), он может отпустить колесо или только ослабить его, позволяя проскальзывать в руке с неким промежуточным коэффициентом. Чтобы прибавлять кручение нитям, он может вращать колесо в противоположном от главного вращения направлении.

Ключевое передаточное число - между центральной шестерней и шпинделем. Размер промежуточных шестерен не имеет никакого значения, они только определяют диаметр дисков (головки). Передаточное число центральной шестерни на шпиндельные - 2:1. Изучая литературу, я думал что отношение 2,1:1 или 2,33:1 будет более правильным. Однако, после построения пяти прототипов, каждый с различным передаточным числом, я нашел, что отношение 2:1 самое правильное. Интересно заметить, что передаточное число 2:1 обеспечивает отношение 1:1 кручений нити к кручению троса. В то время как шпиндели поворачиваются дважды относительно головки, они поворачиваются только один раз относительно троса. Один оборот потерялся из-за орбитального движения шпинделей вокруг троса.

Катушки закреплены на шпинделях шайбой и гайкой, но свободно вращаются. Нить с катушки проходит сквозь два ушка к маленькому колечку в кончике шпинделя. Этот сложный путь дает небольшое сопротивление, которое необходимо чтобы обеспечить нити необходимое натяжение. Кроме того, он гарантирует, что нить не начинает крутиться пока она не пройдет сквозь колечко в кончике шпинделя. Ранний проект позволял нити начинать крутиться сразу как только она сойдет с катушки и это приводило к запутыванию нити.

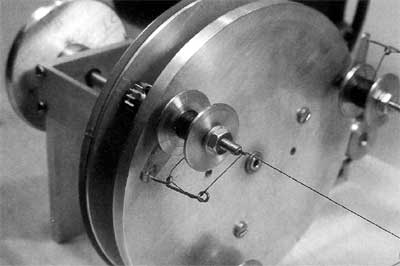

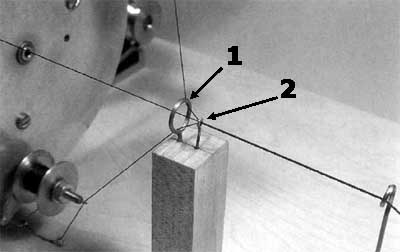

Фото 3. Здесь показан путь нити, который обеспечивает нужное ее натяжение и гарантирует что нить не будет закручиваться пока не сойдет со шпинделя.

Фото 4. Шпиндель и катушка

От колец этих трех шпинделей нити сходятся перед центром головки примерно в 5 см от нее. Здесь они пропускаются через большое кольцо, малое колечко и затем готовый трос идет через направляющее ушко к катушке натяжного приспособления. Эти два кольца - ключи к станку. Поскольку напряжение нитей никак не регулируется и достаточно только для того, чтобы держать их в натяг, чрезвычайно трудно гарантировать их равномерное натяжение. Если одна нить имеет большее натяжение чем другие, она станет основной нитью, вокруг которой другие будут накручиваться вместо того, чтобы все три нити накручивались совместно. Лучший путь преодолеть этот эффект в том, чтобы переместить точку натяжения нити. Это и есть цель двух колец.

Если натяжение нитей неодинаково, точка скрутки переедет от центральной точки и 'поднимется' на более натянутую нить. Пропуская нити так, чтобы точка скрутки была в пределах малого кольца, которое только чуть-чуть больше чем получаемый трос, мы препятствуем нитям 'подниматься вверх' по одной из них и они скручиваются вместе как нужно. Именно поэтому малое колечко не вклеивается в блок, на котором оно установлено. Это позволяет менять его при изготовлении тросов различного диаметра.

Фото 5. Трос формируется в пределах малого колечка. Большое кольцо обеспечивает нужный угол входа нитей.

1 - большое кольцо; 2 - малое колечко

Большое кольцо выполняет две роли. Будучи помещенным так, чтобы нити немного изгибались когда они проходят сквозь него, оно помогает смягчать неравномерное натяжение. Кольцо также направляет нити к месту скрутки так, чтобы они скручивались под правильным углом. Большое кольцо расположено перед малым на расстоянии, равным радиусу большого кольца. Это вынуждает нить входить в трос под углом 45 градусов, что обеспечивает правильную угловую амплитуду.

Как говорилось выше, данный станок позволяет ввести сердечник в трос. Сердечник должен прикладываться в точке скрутки, но кажется что нити, пересекают точку скрутки по всем направлениям. Есть, однако, одна точка - главная ось станка. Нити в своем вращении никогда её не пересекают. Кроме того, ось центральной шестерни сделана из медной пустотелой трубки. Это позволяет пройти ось насквозь и при желании включить в трос центральную жилу.

Станку нужен мотор, чтобы вращать головку, потому что обе руки оператора заняты. Одна рука поворачивает катушку натяжного приспособления, а другой он держит или вращает заднее колесо. Поскольку головка не должна делать более 100 оборотов в минуту, мотор нуждается в зубчатой понижающей передаче или в регулировании оборотов. Хорошо подошел для этой цели мотор от токарного станка Sherline. Было разработано простое и недорогое его крепление к основанию. Можно использовать дрель с регулятором оборотов, но тогда необходимо более сложное её крепление.

Шкив для мотора выточен из латуни и имеет диаметр 2,5 см. Закреплен на оси мотора на конусе Морзе.

Фото 6. Оператор держит ручное колесо, чтобы удержать на месте центральную шестеренку или поворачивает его в ту или иную сторону для коррекции кручения в тросе.

В основном конструкция станка очень простая и понятная. Единственная вещь, которая может вызвать затруднение - изготовление главных дисков. Если вы имеете доступ на завод, то их изготовление займет менее часа. Однако если у вас нет возможности использовать станки и вы имеете только ручные инструменты и дрель, детали станка могут получиться неточными. Основная задача - чтобы семь шестеренок сцеплялись между собой и нормально вращались. Три связанных зубчатых передачи должны работать вместе. Если вы когда-либо работали с шестернями, вы знаете, что здесь допустимы очень маленькие погрешности.

Есть другой способ изготовления головки, не столь изящный, но намного более простой в изготовлении. Для этого надо использовать шкивы и ремни вместо шестеренок. Один большой шкив присоединен к главной оси. Три шкива присоединены к шпинделям, их диаметр не имеет значения. Дополнительный шкив, диаметр которого вдвое меньше диаметра центрального шкива, жестко закреплен на оси одного из шпинделей. Ремень натянут между центральным и этим дополнительным шкивами. Другой ремень натянут по периметру трех шпиндельных шкивов, соединяя их вместе. Математика и функция этого устройства точно такие же, как и у описанной ранее головки. Разница состоит в том, что этот проект намного более прост в изготовлении и прощает некоторые неточности.

Один механизм, который я вероятно добавлю в будущем к станку - механизм для намотки ниток на три катушки. Сейчас я наматываю нитки на катушки в моем токарном станке. Но на основании 'канатного' станка есть много места перед мотором. Я думаю можно переделать шкив чтобы добавить ось, на которую можно будет закреплять пустые катушки и наматывать на них нитки.

Другое, что я хотел бы сделать - автоматизировать катушку натяжного приспособления. Если не вращать катушку натяжного приспособления, которая натягивает готовый трос, то точка скрутки сдвигается от малого колечка в сторону головки. Поворот катушки натяжного приспособления возвращает обратно точку скрутки. Я думаю, что это движение можно использовать, устанавливая малое колечко на кнопку микровыключателя, который мог бы управлять мотором катушки натяжного приспособления.

по материалам журнала Ship in Scale

Статьи на тему:

| 02.07.2014 | Гаки своими руками |

| 10.07.2013 | Перевод книги Lennarth Petersson "Rigging Period Fore-and-Aft Craft " |

| 05.04.2013 | Перевод книги Lennarth Petersson "Rigging period ship models" |

| 28.10.2011 | Перевод книги Historic Ship Models |

| 23.12.2006 | Приспособление для обвязки блоков |

| 05.05.2005 | Навивка канатов для такелажа |

| 08.06.2004 | Технология изготовления блоков путем заливки смолы в формы |

| 19.02.2004 | Изготовление миниатюрных блоков |

| 17.12.2003 | Клетневание троса |

| 25.09.2003 | Изготовление тросов |