Изготовление крепительных уток с помошью токарного станка

Дополнительный материал по теме: Изготовление блоков на токарном станке, Изготовление металлических шкивов

На модели корабля требуется изготовление огромного количества всевозможных дельных вещей. В особенности большое количество однотипных деталей приходится на дельные вещи, связанные с такелажем, такие как нагели, утки, клеванты и т.д. От качества их изготовления зависит не только внешний вид модели, но качество выполнения такелажных работ. Вполне очевидно даже для любого начинающего, что некоторые из этих деталей так и напрашиваются на изготовление на токарном станке, поэтому остановим свое внимание на утках, которые, казалось бы, можно изготовить как угодно, но только не токарно.

Сначала давайте разберемся, что же нам надо получить в итоге. Так как утки используются для крепления снастей такелажа, то, очевидно, что их размер должен быть связан с толщиной конца, который заводится на утку. В книге Мондфельда 'Historic Ship Models' есть таблица, показывающая соотношения толщины троса и размеров утки, на которую он крепится.

Диаметр каната, мм | Размер А, мм | Размер B, мм | Размер C, мм |

6 | 120 | 40 | 30 |

8 | 160 | 53 | 40 |

13 | 220 | 73 | 55 |

19 | 270 | 89 | 68 |

25 | 312 | 103 | 78 |

32 | 355 | 117 | 89 |

38 | 380 | 125 | 95 |

51 | 463 | 153 | 116 |

63 | 525 | 173 | 131 |

76 | 584 | 193 | 146 |

На мой вкус размеры, приведенные в таблице, да и форма уток, не совсем удачные, но, тем не менее, этой таблицей я руководствуюсь при выборе длины уток, а утку делаю обязательно рассчитывая, что она должна вместить не просто ту веревку, которая на нее штатно должна приходиться, но и немного более толстую веревку. Это связанно с тем, что при замене снастей вполне возможно окажется веревка меньшей удельной прочности и потому она может быть незначительно толще. Не думаю, что при смене такелажа производили и смену уток. Скорее они имели некоторый запас по вместимости.

Следующий рисунок мне нравится куда больше, его и принимаем за основу, к такому результату и будем стремиться.

Теперь необходимо определиться с материалом. Лично мне нравятся светлые утки. Почему? Все просто: снасти более темные на светлых утках смотрятся лучше, да и светлый рангоут, как считалось на русском флоте, подчеркивал чистоту и аккуратность такелажа.

Так как утка должна выполнять не только декоративную функцию, но и нести некоторую нагрузку от такелажа, то материал должен быть прочным, и, кроме того, чтобы соблюсти масштабность структуры, его не должно быть видно. Выбор получается примерно следующий: груша, кизил, самшит. Самшит достать вполне возможно, но он весьма дорог, прибережем его лучше для резьбы декора. Груша подходит только та, что растет в садах, по крайней мере, она светлая. Та груша, что продается в виде паркета или досок, имеет рыжий или розовый оттенок, а мы хотели светлые утки. Я останавливаюсь на кизиле, он намного более прочный, чем груша, намного светлее даже светлой груши, чем-то напоминает по структуре самшит, но, тем не менее, имеет явное преимущество в прочности в направлении волокон. Чтобы воспользоваться этим свойством, нам придется сделать круглые заготовки, причем волокна в них должны идти не вдоль, а поперек.

Решено: делать будем утки, длина 8 мм, вполне средний размер на масштаб 1:25-1:30.

Отпиливаем от полена блин, толщина 8 мм не пойдет - нужен запас и как минимум по 1 мм на каждую сторону, а лучше больше. То есть толщина блина должна быть примерно 10 мм. Раскалываем блин на такие же по ширине бруски, а лучше снова дать запас потому, что расколоться заготовка может не совсем ровно. Затем зажимаем заготовку в патрон токарного станка, с другой стороны обязательно ставим центр, доводим заготовку до круглого вида.

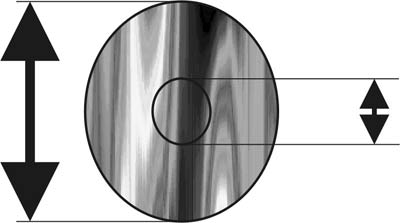

Рис. 1. Срез кизила, часть блина и две готовые заготовки для уток.

Но если размеры вашего станка не позволяют проделать такую операцию, придется воспользоваться ручными инструментами, но учтите - материал-то выбран тот еще, вспотеете не раз. Далее можно работать на более деликатном оборудовании, я использовал станок 6-в-1, аналог UNIMAT. Не стоит использрвать этот станок для изготовления круглых заготовок из квадратных блоков, это может привезти к поломкам пластиковых деталей станка!!! Зажимаем заготовку, центр теперь не нужен. Сначала обтачиваем заготовку с конца на нужный диаметр, это будущая длина нашей утки, т. е. 8 мм. Затем обтачиваем торец полукруглым резцом. Очень неплохо для этого подходят ножи со сменными лезвиями, причем из уже тупых ножей можно сделать различной формы и заточки стамески, которые очень удобны в работе именно с твердым деревом. Например, специально для кизила я сделал стамеску, у которой режущая грань идет не в плоскости ножа, а находится с торца, именно этот нож нам и пригодится, чтобы прорезать ножку утки.

Рис. 2. Обработка торца заготовки полукруглой стамеской, изготовленной из лезвия модельного ножа.

Рис. 3. Готовый торец.

Рис. 4. 'Стамеска', изготовленная из лезвия №11.

Режущая кромка здесь - это именно кончик, острие - это заточка, то есть получилась плоская стамеска шириной, равной толщине лезвия - примерно 0,8 мм, она хорошо режет кизил.

После проточки ножом ножки получаем вот такую деталь, но срезать ее еще рано, ее надо обязательно подровнять надфилем, и неплохо бы слегка отшлифовать шкуркой.

Рис. 5. Резльтат токарной обработки.

Именно на токарном этапе закладываются основы того, что все детали будут одинаковых размеров. Каким образом это достигается? Во-первых: базовый размер - диаметр 8 мм; во-вторых: вогнутость шляпки, которую обеспечивает полукруглый нож; в-третьих: диаметр ножки; ну и, наконец, толщина шляпки. Контролируя эти размеры, вполне возможно добиться совсем незначительных отклонений в конечных размерах. Но как раз на этом этапе есть подводные камни.

При ручном точении древесины поперек слоев часть слоев срезается вдоль, а часть поперек их структуры, и поэтому не удивляйтесь, если увидите вот такой результат работы: 'овал!!!!!'

Рис. 6. То, что получается при обработке заготовки с волокнами, перпендикулярными оси вращения.

Ничего страшного в этом нет, идеально круглая форма нам в конечном итоге не нужна, но контролировать размеры надо по слоям (т.е. больший из диаметров), как показано на рисунке. Именно эти размеры окажутся потом на нашей утке, а остальная часть заготовки будет отрезана. Вот такие детали получим на выходе токарного станка, после того, как лобзиком отрежем нашу заготовку.

Рис. 7. Готовая деталь для дальнейшей обработки на шлифмашинке.

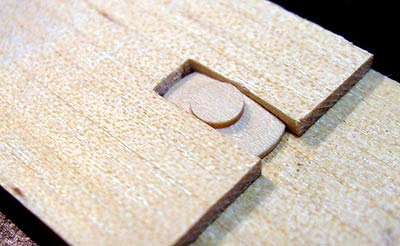

На шлифовальном станке стачиваем бока заготовки, при этом непрерывно проверяя, что мы делаем это именно вдоль слоев, а не под углом и тем более не поперек. Следующий базовый размер это высота ножки. Этот размер удобно получить, шлифуя деталь в кондукторе. Наш размер примерно 2 мм, значит, кондуктор можно изготовить из подходящей линейки. Желательно, чтобы деталь в нем держалась плотно, а не болталась, тогда ножка будет ровной.

Рис. 8. Выравнивание высоты ножки и всей утки.

Рис. 9. Результат предыдущих операций.

Теперь утки необходимо разметить под сверловку и просверлить под будущие гвозди. Разметку осуществляем известным нам способом - циркулем, по крайней мере, все будут одинаковыми. Посверленные заготовки одеваем на держатель и обрабатываем стороны попеременно на шлифовальном станке.

Рис .10. Держатель и утка после обработки на нем.

Размер держателя примерно 6х6 мм.

Для удержания заготовки утки можно использовать ее штатные отверстия под гвозди, а держатель сделать с проволочными штифтами, естественно без шляпок. На фото показан держатель, который сделан из подходящей рейки груши сечением примерно 6х6 мм, но лучше его изготовить из более толстой рейки, держатель выполняет еще также и роль кондуктора. После изготовления первой утки торец держателя принимает форму изготовленной утки, и остальные можно просто шлифовать до упора держателя в шлифовальный диск, естественно при этом желательно не переусердствлвать не допуская излишнего шлифования держателя, и именно поэтому его желательно изготовить из твердого, но не ценного для модели дерева. Например, клена и обязательно торцом к поверхности шлифовального диска (слоями перпендикулярно диску). Если количество изготавливаемых уток значительное, то стоит продумать не просто упор держателя в диск, а установку центра его вращения на столе шлифмашинки, радиус боковой поверхности утки необходимо прикинуть по чертежам и перевести в требуемый масштаб.

Чтобы форма утки более соответствовала выбранному нами чертежу, а именно: ножка утки была чуть шире, чем сама утка, держатель надо установить немного под уголом к поверхности шлифовального диска.

Получаем вот такой результат.

Рис. 11. Готовая утка.

Остается только изготовить гвозди, чтобы утка держалась не просто на клею, а была надежно прибита к мачте, борту или палубе. Об этом в следующей статье.

c Дмитрий Лучин, 2004

c www.shipmodeling.ru

Статьи на тему: