Урок первый. Знакомство с программами для ЧПУ. Кукольный стульчик.

Добрый день коллеги! Я не большой мастер , но определенные успехи у меня есть в построении ЧПУ. Поэтому решил изложить сценарий моей работы в построении моделей и изготовлении деталей на ЧПУ.

Что такое ЧПУ в двух словах, это станок с Числовым Программным Управлением, соответственно мы и будем писать программы для управления станком. Для начала нам нужно сделать деталь, для этого существует огромное количество разных программ, но я пользуюсь автокадом. AutoCAD — двух- и трёхмерная система автоматизированного проектирования и черчения, разработанная компанией Autodesk

Тут вы найдете и описание продукта и учебники по работе с ним. Здесь описано, как сделать модель в автокаде. Это тема другой дискуссии, да и очень много информации об этом.

После того, как модель будет готова, мы ее перенесем в программу формирующую G-код. G-код — условное именование языка программирования устройств с числовым программным управлением (ЧПУ). Был создан компанией Electronic Industries Alliance в начале 1960-х. (http://ru.wikipedia.org/wiki/G-code ). Этот самый код есть ни что иное, как координаты для нашего станка. Например: X10Y10 - переход с текущего положения в точку с координатами 10,10. В зависимости от настроек в программе Mach3 ваш компьютер сформирует некоторое количество импульсов и по проводу передаст это все в контроллер вашего станка. А тот, в свою очередь, передаст информацию на двигатели и станок поедет. Например, у меня выходит на 1 мм около 1000 шагов двигателя.

Итак, вернемся к автокаду. Главное - размерность. Работайте в миллиметрах во всех проектах и не используйте масштаб, если вам это не нужно. Тогда на выходе 1 мм вашего чертежа будет ровно 1 мм на столе у ЧПУ.

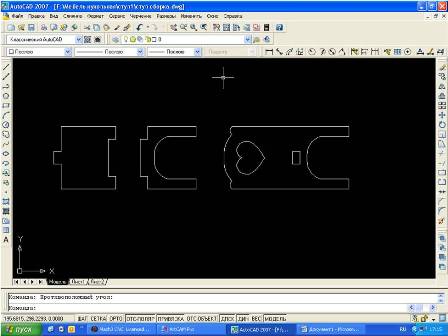

1. Я работаю с AutoCad2007. Можно чертить сразу в Рино или другой любой программе, главное, чтобы она имела возможность выгрузки фалов в формате dxf. Вычерчиваем геометрию наших деталей:

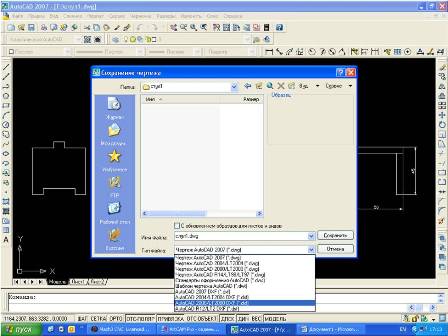

2. Сохраняем наш проект для экспорта в ArtCam в формате dxf (я использую 2000):

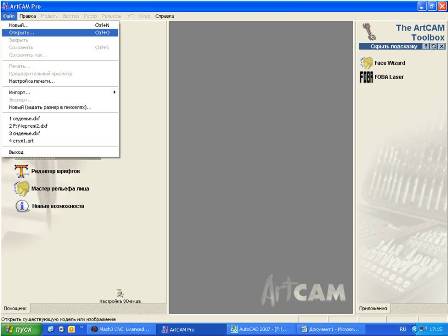

3. Запускаем ArtCam 9. ArtCAM является ведущим программным обеспечением для проектирования объемных рельефов. ArtCAM воплощает идеи в готовые изделия намного быстрее, чем это возможно при использовании обычных методов. Итак, меню Файл - открыть:

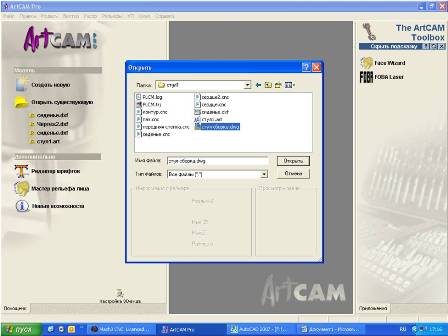

4. Чтобы увидеть файлы dxf, выберите типы- все файлы:

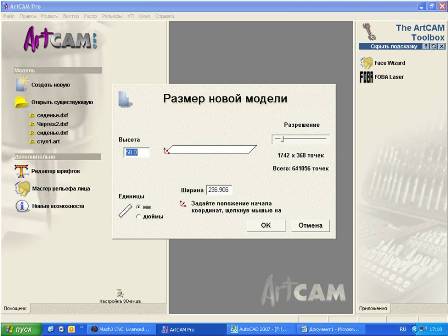

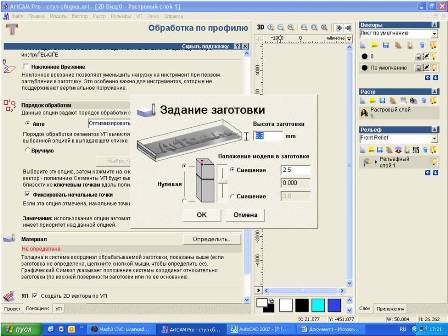

5. Сначала ArtCAM анализирует геометрию экспортируемых моделей и предлагает вам сделать рабочее пространство тех же размеров, что и сама деталь. Но, скажем, если у вас заготовка 50х50 мм, а вы хотите пройти фрезой 3 мм по внешнему контуру, то получится 50+3+3=56 мм. Поэтому делаем запас рабочего пространства, например 60х60 мм:

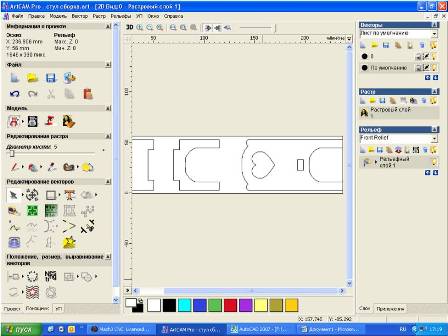

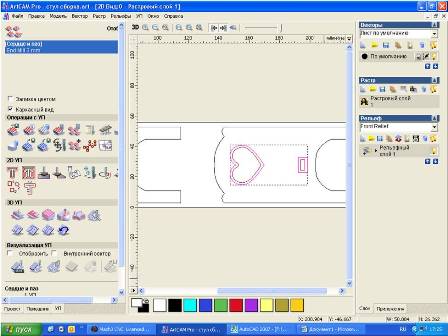

6) Вот вид вашего чертежа из Автокада:

7) Итак, Арткам воспринимает всю нашу геометрию как векторы для движения инструмента, поэтому любая линия есть линия с началом и концом. Любой замкнутый контур есть фигура, у которой можно выбрать площадь и т.д.

8) Задаем УП – Управляющую Программу. Выбираем сердце и паз, т.к. обе площади этих фигур мы будем вырезать полностью и, соответственно тип обработки для них одинаков.

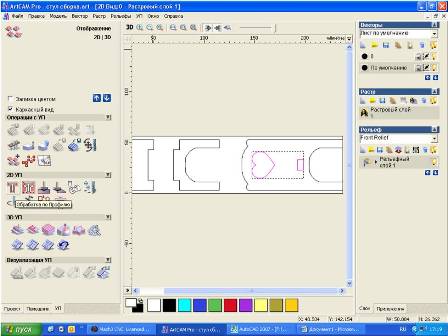

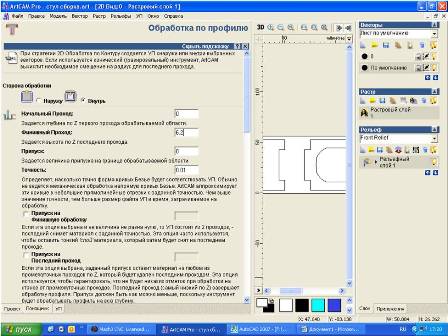

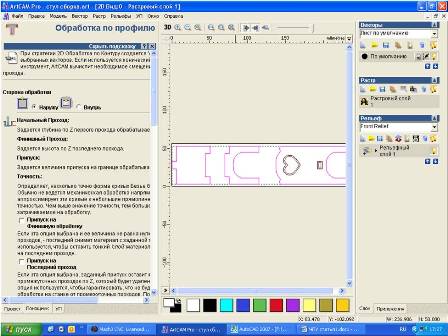

9) Выбираем 2D УП – Обработка по профилю:

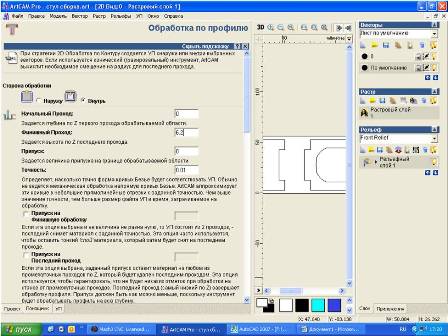

10) Написано все почти по-русски, есть нюансы перевода, но нам это не мешает.

Нас интересует Сторона Обработки – Внутрь или наружу. Это поле отвечает за то, как пойдет инструмент относительно нашего вектора. Выбираем Внутрь. Это значит, что фреза пойдет внутри нашего контура. Поскольку площадь паза маленькая, то там не будет обрезков, а вот сердце нам вырежет.

Задаем финишный проход – это наша позиция по вертикали, которая и говорит, на какую глубину пойдет инструмент. Больше тут ничего не меняем. Фанера наша 6 мм, я три десятки даю в плюс, чтобы отрезал совсем. Можно, скажем, оставить "недорез" 0,1 мм, т.е. выбрать 5,9 мм. Тогда заготовка останется на месте, а после отрезать ее скальпелем, но тут от материала зависит все:

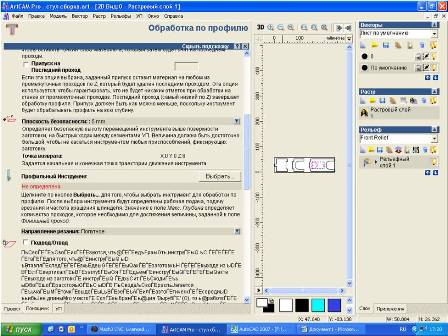

11) Задаем плоскость безопасности – высоту, на которую отводится инструмент при переходах. Переходим в меню инструмента – нажимаем выбрать:

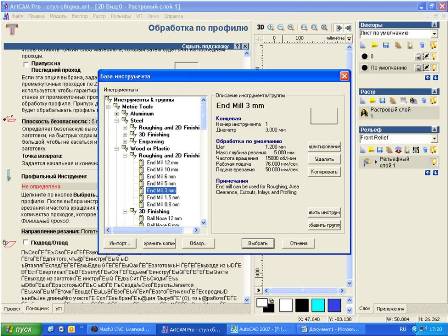

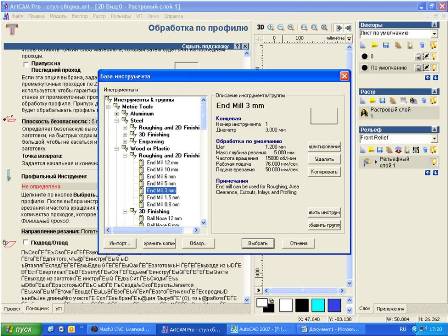

12) Тут происходит выбор инструмента, можно задать свой, а можно выбрать из библиотеки:

13) Самое главное меню, тут мы задаем следующее:

- глубина в мм. Скажем, хотим мы выбрать 6 мм. Задав 0,8 мм, мы получим 7,5 проходов т. е. фреза по этому месту пройдет 8 раз. Чем больше снимаем за раз, тем меньше проходов;

- рабочая подача и подача врезания. Я ставлю 200 мм/мин т.е. 3,5 мм в секунду, тут все зависит от шпинделя и жесткости станка. С этим надо экспериментировать, начните с малого:

14) Материал - выбираем Базу и толщину заготовки:

15) Задаем Имя внизу нашей программы и выбираем когда вычислить – я нажимаю Сейчас.

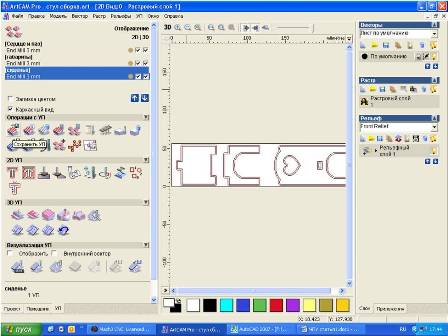

16) В главном окне появится контур от прохода фрезы. Слева вверху появится управляющая программа.

17) По аналогии выбираем остальные контуры и выбираем обработку снаружи:

18) Я сделал 2 программы, но можно и в одной все сделать. У Арткама есть возможность очередности выполнения УП. Хотя в этой статье мы ее не используем. На виде видно все траектории и толщину движения инструмента:

19) В меню Операции с УП – выбираем – Сохранить УП. Здесь будет список всех программ, все что попадает в правую часть окна, будет сохранено в один файл. Обратите внимание на формат, в котором сохраняется. Чтобы этот файл поняла программа Mach3, я делаю файл *.cnc:

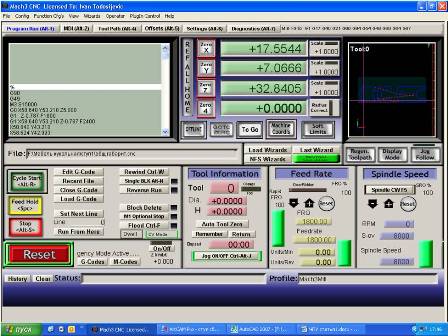

20) Запускаем Mach3 . В меню Файл открываем – пункт Load G-код и выбираем наш файл *.cnc. Artsoft плодотворно работает в области CNC c 2001 года. За эти годы программное обеспечение под маркой Mach стало лучшим на рынке ПО, используемого со станками с ЧПУ, управляемых персональным компьютером. Чрезвычайно удобное как в промышленном, так и некоммерческом хоббийном применении:

21) У нас загрузится наша программа в виде кодов. И в правом верхнем углу будет видна траектория движения шпинделя:

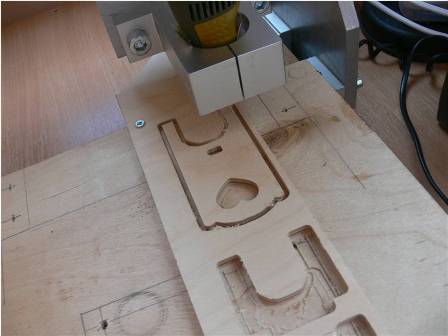

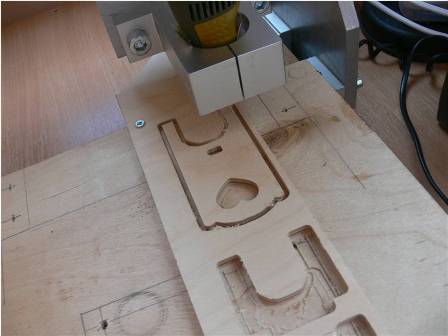

22) Вот так выглядит обработка:

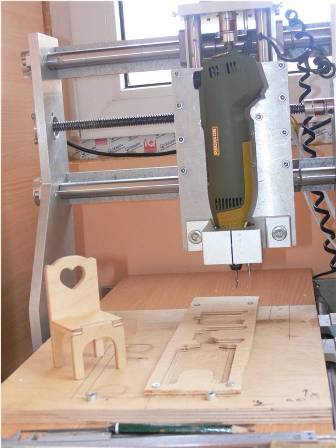

23 ) Собственно, сам результат:

Огромное спасибо Юрию Шаповалову и arutek с сайта "Верфь на столе" в освоении и подготовке ЧПУ специалиста. Желаю Всем творческих успехов.

© www.shipmodeling.ru, 2012

© Семёнов Андрей, 2012

30.04.2012

Статьи на тему:

| 20.03.2012 | Некоторые мысли о самосборном станке с ЧПУ |