Работа со шпоном

Постоянно возникает задача нарезать лист шпона. В простом случае на полоски (рейки), в более сложном - на фигуры неправильной формы, например, щеки пушечных лафетов.

Сначала пойдет разговор о рейках.

И начнем с того, чем резать? Это на 50% дело вкуса. Можно резать лезвием бритвы, модельными ножами №24 или №11, канцелярским выдвижным ножом. Мне больше всего нравится резать канцелярским ножом, тот, что широкий. Лезвия меняются, точатся (но быстро тупятся), ручка большая и удобная. Только надо подобрать такой нож, чтобы лезвие надежно фиксировалось в рукоятке, не 'плавало'.

А шпон куда? Продается вот такой инструмент для резки реек вдоль:

Допускаю, что на ней можно разрезать рейку вдоль и не сломать ее. Скорее всего та часть рейки, что торчит наверх будет испорчена, но и это ладно, если работаем с рейкой. Может нас как раз зажатая часть и интересует.

Но в случае шпона нас как раз интересует срезаемая полоса. И тогда такой способ не годится, шпон должен лежать на ровной, чистой поверхности, твердой и шершавой (чтобы не скользил).

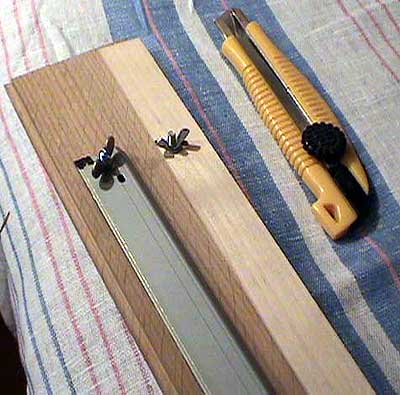

Нужно чтобы он был плотно прижат к ней по линии реза. Получается, примерно, такая конструкция:

Её основа - ровная, отшкуренная дубовая паркетина, снизу приклеены 4 ножки из стирательных резинок (чтобы на столе плотно стояла). На паркетину положены в 2 слоя листы из альбома для рисования. Во-первых, мне жалко паркетину, когда в нее втыкается нож; во-вторых, по паркетине шпон слегка 'елозит', а с прокладкой из бумаги - нет (есть еще третий довод 'за' - нож меньше тупится - Прим. В.Д.). Он цепляется своими ворсинками за ворс бумаги (поэтому мелованный ватман здесь не годится) и получается после его прижатия как бы основа...

Сверху лежит попавшая под руку ровная стальная полоса толщиной 2 мм. Скоро заменю ее уголком с полкой 60 мм, тесть обещал. Под полосой, возле болтов, есть глухое отверстие, в котором полностью утапливается пружинка диаметром 1 см (нашел на улице) - это от лени, чтоб полосу рукой не приподнимать.

На фотографии зажат кусок букового шпона. Жать надо плотно, 'от души'.

Резать.. Я не знаю, как правильно, сам для себя вывел:

- Не пытаться разрезать в один проход, лучше сделать два или три, с меньшим нажимом. Особенно при резе поперек или под большим углом к волокнам.

- Не ставить лезвие, но и не класть его параллельно шпону.

- Лезвие должно быть очень острым, его надо чаще заправлять на самом мелком камне.

- Прижимать лезвие к линейке-прижиму, чтоб не 'уезжало'

Надеюсь, что основное вам понятно, правила каждый для себя выведет сам, свои (после пары сломанных реек).

Доработка этого устройства.

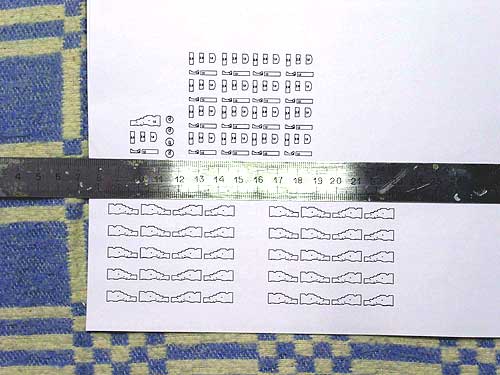

При массовом нарезании реек одинаковой ширины я замучался вымерять их 'вылет', сделал дополнение (на самом деле - второй резак, более компактный):

Тут добавлена линейка, зазор между ней и железной полосой-направляющей выставляется один раз и потом просто надо сдвигать шпон, резать, сдвигать (меняя бумагу. Но я натренировался после снятия рейки ее отрывать).

Таким способом можно получить много одинаковых реек из шпона.

Справа виден мой любимый нож по шпону, фиксация болтом, железные направляющие.

Замечания:

'Шпон хрупкий!'

Ну, да. Не надо работать со всем листом сразу, разрежьте его на части, с которыми удобно работать. Если шпон пересушенный (бывает, например, лежал возле печки/батареи), не надо его мочить водой. Подержите его над паром чайника. С двух сторон (!) слегка, потом положите его между листов газет под груз, чтоб выровнялся. Газеты впитают ЛИШНЮЮ влагу, в результате получится примерно комнатная влажность. Результат будет готов только через 3-4 дня. Если листов надо много, то сложить их в стопку, проложив газетами. Я использую в качестве груза несколько тяжелых книг.

Если нужно сделать деталь сложного профиля, то выручит бумажный малярный скотч, наклеенный с нижней (обратной той, по которой идет нож) стороне. Снимать его надо аккуратно, лучше разрезать ножом №11 на участки. Потренируйтесь на обрезках, ничего трудного там нет.

Я на Golden Hind вырезал из шпона фальшборт - клеил скотч с двух сторон. Не жалею.

Не оставляйте его на шпоне на несколько недель, так как клей впитывается в дерево. Не сильно, конечно, но он там зачем?

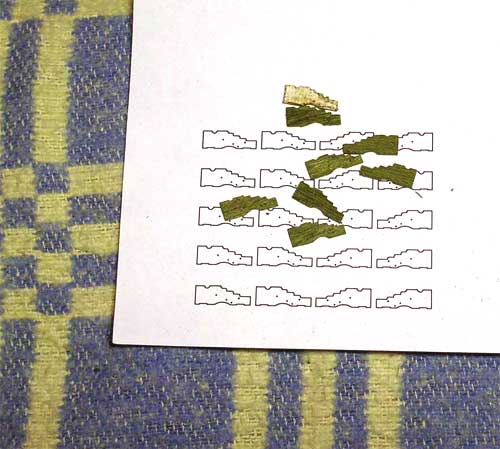

Если деталь сложного профиля, то можно воспользоваться следующим способом. Наносим профиль детали на бумагу (лучше всего это сделать в какой либо векторной программе типа AutoCad) и приклеиваем его на шпон. Если профиль детали нарисован на компьютере, то такие массовые детали, как щеки лафетов, можно делать сразу партией на одном листе бумаги (соотв. и шпона).

Клей можно использовать ПВА, только нужно наносить очень тонкий слой клея на бумагу, т.к. от большого кол-ва клея шпон поведет.

Есть хороший клей, как будто специально придуманный для этого процесса. Это 'клеящий карандаш' (Glue Stick) для бумаги. От него бумага не размокает и не растягивается, он хорошо держится на шпоне, не очень тяжело удаляется. Впитывается в шпон меньше, чем ПВА.

Только намазывать бумагу надо гуще и прижимать к шпону посильнее.

Ждем, когда клей высохнет и тогда уже можно продолжать работать. При прорисовке профиля детали также можно (скорее даже нужно) нанести все предполагаемые отверстия.

Не надо стараться прорезать сложную деталь сразу по форме. Лучше с припуском, а потом шкуркой/надфилем довести до требуемой формы.

Если ОЧЕНЬ велик шанс расколоть шпон при резе ножом или шкурении или деталь совсем ценная, переделать не получится, положите деталь на полиэтиленовую крышку для банки и щедро капните на проблемное место жидким Супермоментом (циакрином, CA) (не гель!), но держите под рукой то, чем можно убрать излишек клея. Он хорошо впитывается в шпон. И высохнув, изнутри 'цементирует' дерево. Клеить потом деталь надо или на Супермомент или на ПВА с подогревом утюгом. Там уже что-то типа ДВП образуется, приятно обрабатывать. Только надо попробовать на обрезке, некоторые виды этого клея желтеют. Хенкель у меня не желтел ни разу, а вот китайский запросто, каждый второй. Стоит подстраховаться.

После того, как деталь будет обработана по контуру, можно просверлить все отверстия прямо по меткам на бумаге. Когда все операции придания нужной формы детали произведены, при помощи мелкой наждачки или надфилем сошлифовываем бумагу с клеем. Некоторые 'клеящие карандаши' отклеиваются, если подержать деталь над паром чайника.

Таким образом получаем готовую деталь. Есть одно замечание по этому способу: перед началом изготовления нужно поэкспериментировать, насколько уменьшится толщина шпона при удалении бумаги и учесть этот момент при выборе того или иного шпона и бумаги.

Массовое производство

Если деталь не очень сложная, но должна быть воспроизведена в большом количестве, то можно сделать два шаблона, например, из тонкой листовой стали (от консервной банки) и, зажав в тисках между этими шаблонами пакет заранее нарезанных заготовок из шпона, обработать их надфилем или шлиф-машинкой. Чем меньше заготовок будет зажато между шаблонами, тем точнее будут детальки и тем меньше шанс их скалывания. Опять же, для предотвращения скалывания можно заранее заготовки оклеить бумагой или малярным скотчем.

Если рука более и менее набита работой надфилем, то можно обойтись и без металлических шаблонов, но только, скорее всего, две крайние заготовки будут испорчены губками тисок. Правда, можно сделать деревянные накладки на губки из твердой древесины типа бука. (Небольшое дополнение: при использовании шаблонов из дерева надо зачернить их грани (торцы) темным карандашом. Когда вы дойдете в обработке пакета до случайного стачивания шаблонов, то вы сразу это заметите по стачиванию затемненных карандашом граней. Кроме того, опасайтесь получить 'бочку' при обработке пакета. - прим. В.Д.)

Другой способ собрать в пакет мелкие детали: склеить заготовки между собой нитроклеем, дождаться, когда он высохнет, обработать так, будто это цельная деталь-рейка.

После этого налить в банку ацетона, кинуть туда этот 'пакет' и оставить его размокать (поспать пока - очень полезно). Утром достать отдельные детали и положить их сохнуть.

После выпаривания ацетона имеем готовые детальки. Только клея много класть не надо, стоит даже наносить его по контуру готовой детали, оставив центр чистым. Если площадь склейки большая, то клей будет долго растворяться. Ацетона жалеть не надо, иначе на деталях могут остаться следы клея.

И, напоследок, высокие технологии.

Если у вас есть опыт работы с векторными программами, сильные напряги со свободным временем и есть свободные денежные средства, то можно поступить так:

Детали любой сложности прочертить на компьютере в нужном масштабе. Далее отдаем файл с чертежами в контору, в которой есть станок для лазерной резки. Там загрузят ваши чертежи и станок сам все сделает с очень высокой точностью. Причем, путем экспериментов подберут такую мощность лазера, при которой края деталей практически не будут гореть. Если надо, то 'просверлят' (прожгут) и отверстия. Преимущества данного способа в его высочайшей точности и повторяемости - все детали будут как клоны, одинаковы. Также к преимуществам относится и скорость выполнения и практически любое количество готовых деталей. Недостатки: придется платить денежки. По собственному опыту скажу следующее: цена зависит от типа материала, его толщины, общей длины реза. Ну и, конечно же, от количества деталей. Чем прочнее (тверже) материал, чем толще материал, чем больше общая длина реза, тем дороже. Чем больше партия вырезаемых деталей, тем меньше цена за одну деталь (опт). Например, в прошлом году я носил (отправил по почте) в одну из таких студий чертежи щек лафетов для корвета 'Оливуца' в масштабе 1:100 и мне посчитали, что из букового шпона толщиной 0,8 мм одна щека будет стоить 4 рубля (материал мой). По-моему, это очень прогрессивный способ изготовления не только деталей из шпона, но и из досок (паркета, например) и фанеры. Например, можно сделать шпангоуты, килевую рамку, развертку фальшборта, палубы, решетки, заготовки для кнехт, киповых планок и т.п. дельных вещей. Правда, если все работы делать лазером, то модель влетит в копеечку.

Не знаю, как сия технология развита в различных городах России, но в Москве таких фирм полно. Искать надо в тех местах, где занимаются изготовлением печатей и штампов, гравировкой, рекламной продукции. В достаточно больших фирмах, потому как станки не дешевы.

Про лазерные технологии можно прочитать здесь http://www.lagra.ru/laser2.htm

Люди, знакомые с 'моделями из наборов' имеют возможность наблюдать такие детали в наборах солидных фирм, таких как Mantua (шпангоуты и т.п.).

Денис Калашников, Илья Лоскутов, 2004