Задачи

Итак, предыдущая модель давно построена, поставлена на полку и начала потихоньку пылиться. Чем бы себя занять? Купить очередной набор? Может быть, может быть. Однако хочется испытать себя. В целом состояние мозгов можно описать так:

-

А смогу ли сделать что-то полностью свое? Эта мысль давно не давала мне покоя. Нет, при наличии нормальных чертежей, корпус построить можно. А как быть с тем, чего никогда не делал, собирая наборы? Взять хотя бы тоже литье? Для меня это дело абсолютно незнакомое. И, естественно, есть сомнения – освою или нет.

-

Кто из нас не заглядывался на адмиралтейские модели? У кого не возникало желания сделать что-то подобное? И что же нас останавливает? Глядя в Галерею, можно с уверенностью сказать, что данного типа модели, по крайней мере у нас практически не строятся. Но ведь так хочется!

-

Измучавшись на прошлых моделях с покраской и морением, пришел к выводу, что это дело ну совсем мне не нравится. Прекрасной альтернативой краске по дереву кажется использование древесины различных натуральных цветов.

-

Ну и, наконец, стандартное отсутствие достаточного и изолированного пространства для работы дома. Как следствие, вечная борьба с пылью и отсутствие серьезных станков, лобзиков и т.д. Т.е. налицо явные проблемы деревообработки в “промышленных масштабах”. А вот шпон, подозреваю, должен расходоваться минимально и обрабатываться достаточно легко.

Вот и пришла пора проверить все эти мысли. И воплотить их в жизнь.

Выбор модели

А что же выбрать? Честно скажу, у меня было огромное желание браться за корабль, имея максимально детализированные чертежи. Минимум фантазии!!!

На тот момент у меня оказались сканы 3 книг “Анатомия корабля” – HMS Bellona, HMS Victory и HMS Pandora. Качество чертежей в этих книгах несоизмеримо выше тех чертежей, что производители кладут в свои наборы. Однако различия остаются и здесь. Так, чертежи Bellona в Анатомии оказались очень уж скромными. По этой причине Bellona отпала. Victory для первой самостоятельной работы мне показалась слишком сложной моделью. А вот Анатомия Pandora удовлетворила всем предъявляемым требованиям. 24-пушечный фрегат не такой сложный, как линейный корабль, однако и не прост, как шлюпка. Чертежи на высоте, даны разрезы практически по всем шпангоутам, все планы и т.д. и т.д.

Итак, выбор сделан! Буду делать HMS Pandora!

Анатомия корабля – перевод

Изучив чертежи в книге, естественное человеческое любопытство толкнуло меня почитать и сам текст. Начав вчитываться в него, я неожиданно обнаружил в нем массу разного рода фактов, которые меня просто поразили. Знаете ли вы, что к концу 18-го века на фрегатах могли использоваться весла? А то, что карронады некоторое время устанавливались не на станины, а на лафеты с колесами? Для меня это было открытием. Ну и, кроме того, текст изобилует ссылками на судовые журналы Pandora, приказы и положения ВМФ Великобритании, что само по себе вызывает уважение. Да, авторам можно доверять! Эта статья показалась мне более чем информативной, поэтому я решил ее перевести.

Сразу предупреждаю, что перевод любительский, вольный и частичный. Так, я не стал переводить огромный раздел, посвященный корабельной печи – мне кажется, что это не самая интересная тема.

[Анатомия корабля - HMS Pandora]

Таблица такелажа

Кроме того, для собственных нужд я решил перевести таблицу такелажа в Excel. Для чего? Ну, понятно, что хочется на модели сделать такелаж правильных пропорций. Но в книге он дан (как и положено) в длинах окружности в дюймах и по длине в морских саженях. А я в таких единицах не мыслю! Ну, простите меня! Как-то ближе длина в метрах и сантиметрах и диаметр окружности, а не ее длина. Чтобы не мучиться, переводя каждую нить в нужный масштаб и понятную систему исчисления, пришлось все это хозяйство с помощью FineReader положить в Excel, добавить несколько формул, и … о чудо! … Получаем все размеры в нужном масштабе!

Почему предлагаю данную таблицу всеобщему вниманию? Мне кажется, что она достаточно информативна в любом случае. Можно посмотреть соотношение размеров реального такелажа и блоков в любом масштабе. Сравнивая полученные данные с тем, что прилагается в наборах, становится грустно.

Как пользоваться таблицей. На закладке “Свод” в красной ячейке поставить значение требуемого масштаба. Весь такелаж и блоки на этой закладке разбиваются на 5 типоразмеров. Данные по каждой единице такелажа и блоку можно посмотреть на закладке “Такелаж”. Здесь даны реальные данные из таблицы в книге, данные с учетом масштаба и данные по полученным типоразмерам. Для чего разбито по типоразмерам? Для масштаба 1:64 разница между типовыми размерами такелажа получилась меньше 0.3 мм. Есть подозрение, что такая разница не будет видна на глаз.

Работа с чертежами

Итак, все начинается с чертежей. Работа с ними ведется постоянно. И сколько я уже извел бумаги на них, даже боюсь себе представить. Постольку на форуме регулярно поднимается тема “Как работать с чертежами, как установить масштаб и как разбить на листы”, решил поделиться своим методом.

Исходные положения:

-

Чертежи масштаба 1:128 (основная часть), 1:64, 1:32, отсканированные в формате TIFF (хотя можно любой распространенный формат изображений) с разрешением 300 dpi (точек на дюйм) (разрешение не принципиально – главное чтобы оно было известно)

-

Лазерный принтер на А4

- Фотошоп

Первое о чем надо сказать – это качество сканов. Если сканируется книга, то ее надо расшить. Иначе чертеж в районе склейки страниц, которые загибаются, чертежом назвать уже нельзя. Конечно, сканировать надо, установив лист максимально горизонтально, иначе позже придется устанавливать изображение, поворачивая его. Особенно это касается чертежей на разворотах, когда надо склеить два изображения. Ну и нормальное разрешение является немаловажным фактором. Мне повезло, качество отсканированных чертежей было на наивысочайшем уровне.

Как я масштабирую. Обращаю внимание, что разговор не идет про определение масштаба исходного чертежа – он у меня был. Читал то ли на форуме, то ли еще где-то про странный метод приблизительной подгонки изображений. Не очень понимаю, зачем это делать примерно, когда можно абсолютно точно. Итак, Фотошоп печатает и обрабатывает изображения 1 к 1. Т.е. при печати не искажает рисунок, а выводит в размере оригинала. Таким образом достаточно увеличить или уменьшить изображение на нужное количество раз и распечатать его. Во сколько раз – вычисляется по формуле:

Измерение в нужном масштабе = измерение в исходного чертежа * коэффициент масштаба исходного чертежа / коэффициент масштаба требуемого чертежа.

Например, при исходном масштабе 1:128 и требуемом 1:64, изображение надо увеличить по высоте и длине в 2 раза (128/64=2), а при исходном 1:32 – уменьшить в 2 раза (32/64 = ½). Прошу прощения у тех, кому это было ясно и так. Но уж слишком меня поразил примерный метод. Погрешность моего вычисления в худшем случае составит 1 точку на все изображение при разрешении в 300 точек на дюйм!

Как изменить размер изображения в Фотошопе? Меню Image (Изображение), Image Size (Размер изображения). В окне Image Size устанавливаем крыжик “Constrain Proportion” – на полях Width и Height (Ширина и Высота) появится значок цепочки, т.е. высота и ширина пропорционально связаны и при изменении одной из величин другая тоже поменяется. В разделе Pixel Dimensions (Разрешение в точках) берем либо высоту, либо длину умножаем на известный коэффициент и вписываем соответствующее значение, соседнее значение тоже поменяется. Почему в этом разделе, а не в метрическом, в котором указан размер изображения в дюймах или сантиметрах? Да чтобы максимально уменьшить возможные искажения. Точка для изображения является элементарной составляющей. Все! Жмем Ok.

Не думаю, что данный метод является особенностью Фотошопа, скорее всего аналогичные возможности есть в любом более-менее продвинутом графическом редакторе.

Далее, как писал выше, принтер у меня – А4. Фотошоп не делит сам большое изображение на листы (по крайней мере, я не знаю таких его возможностей). Да и не очень понятно, как потом склеивать эти листы. И плюс, насколько я знаю, на границах листа принтер дает наибольшее искажение. Поэтому я сам делаю разбивку на А4. Заранее подготавливаем рамку для А4. Для этого создаем новое изображение размером А4 с прозрачным фоном. Отступив от границ листа по 1- 2 см, рисуем границу, на ней делаем разметку – насечки через каждый сантиметр. Сохраняем данную заготовку – она пригодится много раз. Копируем изображение рамки. Открываем чертеж. Вставляем изображение рамки. Так как фон у нее прозрачный – весь чертеж под ней виден. Передвигаем рамку в какой-нибудь из углов чертежа. Фотошоп копирует изображения из файла в файл через новые слои, поэтому их можно перемещать независимо друг от друга. Вставляем еще раз рамку. Двигаем ее так, чтобы бока рамок совпали. И т.д. и т.д. Пока весь чертеж не будет разбит рамками. А теперь выделяем изображение в каждой рамке (выделяем чуть больше чем сама рамка). Переносим скопированную часть в новый файл размера А4 и посылаем на печать. Теперь при склейке листов по краям на них есть разметка, и склеить их не представляет труда. Искажения от принтера у меня составляют порядка 1 мм на высоту листа А4. Но так как все замеры я делаю напрямую в Фотошопе, данное обстоятельство меня смущает не сильно.

Осталось сказать про выбор масштаба модели. Так как в данной Анатомии основной масштаб 1:128, а остальные кратны ему, то в силу природной лени (чего там умножать все время на дробный коэффициент), я выбрал масштаб 1:64. Результат должен быть чуть более 1 метра по высоте и длине, что меня полностью устраивает.

Якоря, пушки, шлюпки

Как писал в самом начале, один из основных вопросов – как быть с тем чего раньше, с наборами, никогда не делал? Справлюсь или нет? Поэтому до начала основного строительства решил сделать мелочевку.

Ну, про шлюпки и лафеты к орудиям писать принципиально нового нечего. В Галерее представлены практически пошаговые инструкции по изготовлению.

Отливка орудий и якорей подробно освещена на сайте в статьях “Изготовление копий судовых орудий (КСО) методом литья” и “Литье в силиконовые формы на примере изготовления якоря” (огромный респект автору). Но, проведя эксперименты, я воспользовался способом с использованием силикона -герметика, описанным на сайте у Chen-La, в статье “Изготовление формы для литья металла”. Пробовал сплавы Вуда и ПОС - 60. Вуда понравился больше – меньше раковин, успевает заполнить все пространство. Мастер-модели орудий и якорей делал из привычного материала – дерева. Для изоляции от герметика сначала попробовал покрыть мастер-модель воском. Герметик отошел от него достаточно хорошо, однако отливка отобразила поры дерева! Представьте себе, ствол пушки отлит из олова, а по структуре похож на деревянный. Это было очень забавно. Покраска акриловым металликом, как описано у Chen-La не получилась – герметик отставал вместе с краской. В конце концов был куплен аэрозольный баллончик с автоэмалью цвета “металлик - черный графит” и мастер модели были покрыты им. Все получилось! Далее отливки были подравнены и покрашены все тем же металликом - графитом. Надо сказать, что при высыхании в комнатной температуре краска высохла без глянцевой поверхности, а с небольшой шероховатостью, что создало достаточно интересный зрительный эффект. Учитывая, что цвет графит – не насыщенно черный, а чуть-чуть сероватый, то внешний вид и якорей, и орудий получился вполне достойный. И не надо сначала покрывать медью, а затем ее чернить (данный метод вызывал у меня особые опасения – ну не химик я!). Конечно, надо признать, что методика с герметиком очень трудоемкая и занимает длительный срок при неизвестном конечном результате, но в результате мне кажется, что она себя оправдала.

Фото 1. Готовые отлитые и окрашеные якоря.

Матрица

Сразу после окончания предыдущей модели я увлекся разными экспериментами с отливкой якорей, пушек, постройкой шлюпок и т.д. А учитывая, что только шлюпок на Pandora должно быть 5, процесс потихоньку начал затягиваться. И в один прекрасный момент домашние начали скромно интересоваться, а когда же ты приступишь к самому кораблю, и сколько же ты будешь строить его?

И вот в августе 2005 года на стапелях моей кухни был заложен 24 – пушечный фрегат. На все предыдущие эксперименты ушло практически все лето.

Назвать модель, которую строишь первый раз, адмиралтейской не рискну, поэтому лучше назвать так – модель с показанием внутреннего устройства. Какую методику избрать для данного типа модели? Учитывая состояние моих мыслей о шпоне, понятно – буду делать из шпона. К этому времени уже был произведен налет на Буманс и закуплено немереное количество всякого шпона толщиной 0.6. Первоначально было решено действовать по методике, описанной в статье “Изготовление наборного корпуса с помощью матрицы”.

Попытка номер раз. Несмотря на то, что статья достаточно подробная, в ней не хватает очень важной детали – как скреплять между собой куски пирога, не шпангоуты – они склеены, а те части, которые получаются после разрезания матрицы. Пришлось выдумывать методику крепежа. По какому профилю вырезать шпангоуты? Линии теоретического чертежа нам не помогут по двум причинам – сейчас нас интересует не внешняя сторона шпангоута, а внутренняя. Это, во-первых. Ну, хорошо, у нас есть чертежи сечений корпуса по тем же шпангоутам. На них есть внутренняя сторона шпангоута. Но, во-вторых, линии теоретического чертежа проходят в строго определенных позициях по вполне конкретным шпангоутам. Для того, чтобы воспользоваться ими, толщина материала, используемого для матрицы, должна строго определенной. Или же материал должен быть тонким и, соответственно, количество матриц велико – тогда какая-нибудь матрица сядет на положенное место и будет точной основой, под которую будут равняться соседние матрицы. Я совершил глупость (а может и наоборот, учитывая, чем все кончилось) – начал делать матрицу из доски бука толщиной в 1 дюйм. Для того, чтобы понять, какой должен быть профиль данной части, приходилось прикидывать, на каком расстоянии между шпангоутов на теоретическом чертеже располагается данная часть и проводить примерную линию профиля. Ключевое слово – примерную.

Это был первый звонок. Второй случился, когда я сложил все вырезанные матрицы вместе. Тогда я понял, что обработать такое количество бука с моими инструментами по времени займет не меньше, чем вся остальная постройка, а то и больше. И что получится на выходе, не очень понятно. Последующих звонков я не стал дожидаться. Нужен срочный мозговой штурм!!!

Мне нужна матрица, которая позволит во время работы легко снимать шпангоут для его обработки и ставить обратно, я же не собираюсь обшивать шпангоуты полностью. Началось более детальное изучение чертежей.

Еще необходимо решить вопрос, какие шпангоуты делать, а какие пропускать для того, чтобы был лучший обзор внутреннего пространства. На чертежах четко видно, что шпангоуты располагаются в следующем порядке: два шпангоута сдвоены, образуя как бы один – толстый, следующие два стоят по отдельности, образуя два тонких. Линии теоретического чертежа и чертежи разрезов проходят четко по сдвоенным шпангоутам. Логичное решение, если пропускать шпангоуты на модели – пропускать по два одинарных шпангоута и оставлять сдвоенные.

И тут начала спадать пелена с глаз! А что мешает сделать матрицу по стандартному принципу, часто используемому в обшитых моделях – килевая рамка, на которую одеты в стандартном случае шпангоуты, а в нашем матрицы. Просто их будет несколько больше, чем в стандартном способе, и килевая рамка не будет образовывать киль и не будет выходить за границы матриц. Местоположение матриц определить очень просто: толщина сдвоенного шпангоута по чертежам получалась порядка 8 мм, а найти материал такой или примерно такой толщины – не проблема. Все стало ясно!!! Более того, я получил огромное количество плюсов по сравнению с методом номер раз.

На радостях была закуплена бальза 100х10х1 см. И была совершена очередная ошибка. Аналог килевой рамки был сделан, как и матрицы шпангоутов из нее же. А так как в ней надо было делать пропилы для крепления матриц, а матриц было достаточно много, и располагались они достаточно плотно друг к другу, толщина оставшейся между пропилами бальзы составляла около 1 см. Бальза очень слабый материал и очень легко ломается. Кроме того, носовая и кормовая части матрицы, работать с которыми приходилось, втыкая в них гвоздики и кнопки для закрепления материала, так же проявила себя не лучшим образом. Бальза не держит гвоздей, они просто из нее вылезают. Для остальных частей матрицы бальза подошла очень хорошо. Учитывая потрясающую легкость ее обработки – доску толщиной 1 см можно резать ножом - бальзу можно рекомендовать для них. В описанных же случаях явно нужно использовать более прочные материалы.

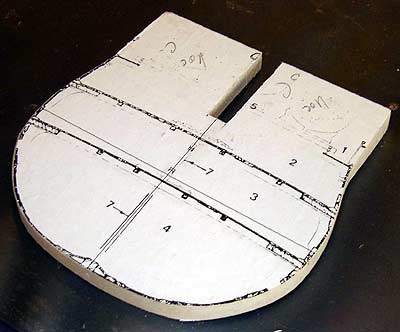

Фото 2. Матрица для одного из шпангоутов.

Итак, берем чертежи всех сечений корпуса, вырезаем их по внутреннему контуру шпангоута, наклеиваем на бальзу, вырезаем матрицу. Учитывая, что пластины бальзы были шириной в 10 см, а матрица (размер шпангоута) должна была быть примерно 15х15 см, пришлось склеивать пластины бальзы между собой. Так как сверху наклеивался чертеж, конструкция оказалась довольно прочной. Кроме того, клей пропитал небольшой слой в бальзе, сделал его более крепким, что пригодилось в будущем – скрепки, прижимающие шпангоуты, держались очень хорошо. Вставляем матрицы в “килевую рамку” и начинаем очень аккуратно снимать малку. Надо заметить, что в районе кормы и носа, где изгибы корпуса особенно сильны, вырезать матрицы надо с запасом, а не точно по чертежу, так как чертеж отображает срез посередине шпангоута, а обводы чуть левее или правее могут значительно отличаться, в том числе вылезать за чертеж. Малка снимается обычным образом, с регулярной проверкой с помощью гибкой планки – проверяя ее плотное прилегание к матрице и отсутствие провалов и выпуклостей по ее длине. Таким образом будут устранены возможные погрешности чертежей.

Фото 3. Готовая матрица.

Шпон forever

Если вы не поняли из вступления, уточню. Я собираюсь делать шпангоуты из шпона толщиной 0,6 мм. Абсурд? Не знаю, не знаю. Но хочу попробовать. Матрица готова, пришла пора попробовать осуществить глобальный замысел.

Как уже писал, некоторое время назад мною был осуществлен набег на Буманс, и было закуплено некоторое количество разнообразного шпона. Привожу основной перечень:

-

Груша – 3,78 кв.м., стоимостью 725 руб. Светло коричневый цвет с розоватым оттенком, значительно светлее ореха. Я просто влюбился в грушу. Использую как основной материал для постройки. Очень приятная фактура, равномерный цвет, прекрасно обрабатывается, можно назвать мягким, но не настолько, чтобы это стало проблемой.

-

Макасар – 0,9 кв.м. за 920 руб. В полосах по 30 см. Как можно заметить, это очень дорогое дерево. Цвет черный, но не равномерный, очень часто попадаются более светлые полосы (после обработки маслом разница сглаживается), по краю полосы идет заболонь светло коричневого цвета, которая сразу идет в отходы. Достаточно хрупкий шпон, очень твердое дерево, обрабатывается очень сложно. Фактура гладкая. Пыль от макасара напоминает мелкую угольную, безумно въедается во все что можно, кухня покрывается черным налетом. Самое неприятное - когда начинаешь шкурить деталь, уже помещенную на место, все соседние детали начинают сильно пачкаться.

-

Падук – 2 кв.м. за 456 руб. Цвет – красный, ближе к оранжевому. Фактура очень рыхлая, дерево хрупкое, за счет этого возникают сложности с обработкой. Пока что практически не использовал.

-

Амарант – 2.26 кв.м. за 490 руб. Цвет фиолетовый, ближе к синему. Достаточно твердое, не хрупкое дерево, фактура гладкая.

Хотел закупить для имитации белого цвета бальзу, однако после опытов с матрицей приостановился. Во-первых, цвет не чисто белый, а грязно белый. Во-вторых, такого мягкого дерева даже представить себе нельзя. Похоже, что шпон из бальзы, если он существует в природе (в Бумансе на тот момент были только 10 см бруски по бешеной цене), можно использовать только в качестве обшивки, наложенной на другую основу. Все остальное может просто разваливаться в руках. Пыль от бальзы очень мелкая и сверхлегкая, повисает в воздухе и висит очень долго. Я человек привычный, а вот у домашних, похоже, сразу началась аллергия. Общее ощущение от бальзы – она очень похожа на качественный пенопласт.

При работе со шпоном очень пригодилась статья с сайта “Работа со шпоном”. Основной объем этой работы состоял в нарезке полос нужной ширины. Сначала резал ножом, как и описано в статье. Однако когда подошел к изготовлению бимсов и прикинул объем работы, да еще учитывая, что часть бимсов должна быть 1,5 мм… Надо сказать, что при резке ножом по линейке абсолютно ровных срезов у меня все равно не получалось. Так как волокна в дереве расположены не строго параллельно, то нож время от времени пересекает волокна, и так как нажим на нож не очень сильный, нож пытается уйти в сторону. Поэтому у разрезанных полосок требовалось обрабатывать торцы. В результате нарезать полосы тоньше 3 мм у меня не получалось. Требовался очередной мозговой штурм, и решение нашлось. Оказывается, некоторый шпон можно резать ножницами! Ребята, что же вы не сказали об этом в своей статье! Причем позже в ней я разглядел фотографию, в которой заготовки отрезаются ножницами.

Все оказалось очень просто. Приклеиваем клеящим карандашом лист бумаги, на котором уже нанесены требуемые линии разреза. Берем обычные канцелярские ножницы, только не маленькие, а крупные. Вы пробовали отрезать ровно картон? – примерно то же самое. По крайней мере, если резать грушу вдоль волокон. Результат – планки до 2 мм, быстрее и ровнее, чем ножом.

Изготовление шпангоутов

Итак, шпон готов, и пора приступать к изготовлению шпангоутов. Какие нас ждут проблемы?

Понятно, что шпангоут – не брусок. Если требуется изготовить из шпона брусок, то достаточно склеить полоски шпона одинаковой толщины между собой и положить под любой пресс, обеспечивая плотное прилегание планок друг к другу и их прямую форму, затем пройтись шлифовалкой по граням. Ранее уже писал, что на более-менее темных породах дерева практически не заметна слоистость получившегося пирога.

Однако шпангоут мало того, что имеет кривую поверхность, он еще и разный по толщине (здесь толщина – размер, перпендикулярный килю в сечении шпангоута). В Фотошопе вычислил, что “рабочая” толщина шпангоутов составляет 5 планок шпона. В верхней части шпангоуты чуть тоньше, но там можно чуть сточить. Примерно ниже ватерлинии толщина шпангоутов начинает увеличиваться. Понятно, что внешнюю сторону шпангоута придется обтачивать. А это значит, что полезет во всей красе та самая слоистость. Не беда – для того, чтобы закрыть ее, предусматриваем внешнюю декоративную планку. Т.е. сначала делаем тело шпангоута, а затем наклеиваем сверху еще одну полоску на весь шпангоут.

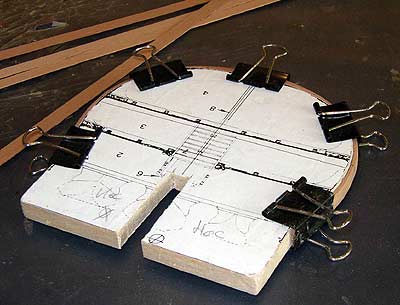

Получаем, что база шпангоута должна состоять из 4 планок (пятая будет закрывать весть шпангоут по внешней стороне), которые и начинаем укладывать на матрицу, склеив их между собой. Здесь надо заметить, что шпангоуты у нас будут двух типов: те, которые можно сделать из целой полоски шпона (автор имеет в виду, что обе половинки шпангоута делаются из одной полоски шпона), не ломая ее (центральные шпангоуты, которые имеют в районе киля практически круглую форму), и те, которые в районе киля имеют форму ломаной (носовые и кормовые). Первые так и будем делать из целых полосок шпона – на всю длину шпангоута, а вторые будем делать из двух половинок, соединяя их у киля между собой, так что толщина шпангоута в месте соединения составит 8 полосок.

Теперь наша задача заключается в том, чтобы обеспечить максимально плотное прилегание полос шпона друг к другу и к матрице. Я использовал незаменимый инструмент моделиста – канцелярские зажимы. Особое внимание необходимо уделить носовым и кормовым шпангоутам. Во-первых, в этом месте очень сильно изменяется кривизна поверхности; во-вторых, многие из этих шпангоутов являются поворотными; в-третьих, они и образуют те самые не “цельные”, а составные шпангоуты. Но здесь одна проблема помогает решить другую. За счет того, что с матрицы снята малка, и полоска шпона ложится не под углом 90 градусов к матрице, полоска сама выходит на угол, т.е. две половинки полоски соединяются друг с другом под углом, и наша задача состоит в том, чтобы корректно поймать этот угол. Вот база и готова.

Фото 4. Выклеивание шпангоута.

Теперь надо сформировать утолщения шпангоутов. По тому же Фотошопу я определил места на шпангоутах, где должны ложиться новые слои планок. Теперь уже они пойдут не вдоль всего шпангоута, а будут становиться все короче и короче по мере дальнейшего продвижения к килю. После того, как все планки наклеены, можно снять шпангоут с матрицы и обточить его внешнюю сторону, выверяясь с чертежом и придавая правильную форму. Снимая шпангоут, необходимо сразу маркировать его – номер и его ориентацию на нос или корму.

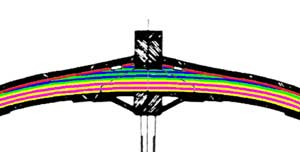

Рис. 1. Сечение шпангоута.

На схеме показан разрез шпангоута в районе киля. Черным цветом отмечен сам чертеж, малиновым и желтым “базовые” полоски шпона, синим и зеленым – укороченные, красным – декоративная полоска.

Что мы имеем: Хрупкая ли эта конструкция? Нет, упругая. Высыхая, шпон запоминает свою форму и в дальнейшем четко держит ее. Забегая вперед, скажу, что дополнительную жесткость всей конструкции придала та часть обшивки, которая планируется на модели. И после того, как будут поставлены бимсы, вся конструкция должна будет полностью стать жесткой.

Обратите внимание, что, прижимая шпон к матрице, мы получили сразу готовую внутреннюю поверхность шпангоута. Обработка ее сводится только к зачищению поверхности – никакой малки снимать не надо. Кроме того, здесь и сказалось одно из преимуществ данного метода – для того, чтобы создать модель с показанием внутреннего устройства, одна из основных сложностей – обработка внутренней поверхности шпангоутов. Без чертежей типа Жана Будриота, с указанием малки, эта задача кажется мне маловыполнимой.

Торцы шпангоутов. Да, здесь наблюдаются явные проблемы. За счет того, что полоски шпона ложатся на криволинейную поверхность, обеспечить их абсолютное прилегание друг к другу не удается. Решается данная проблема аналогично внешней стороне – за счет декоративных накладок. Итак, снимаем шпангоут, шлифуем торцы, наклеиваем боковины. Установив все шпангоуты на свои места, немного снимаем малку – выравниваем внешнюю сторону шпангоутов. Теперь шпангоуты готовы к наклейке внешней декоративной полосы. Финишную доводку необходимо провести после окончательной сборки всей конструкции.

Осталось добавить, что наклеив декоративные накладки, я сделал на них имитацию сборной конструкции шпангоута, прорезав в необходимых местах тонкие пазы.

Сборка шпангоутов

Чтобы собрать шпангоуты, нам нужны киль, кильсон и некоторая деталь, которую можно назвать “линия палуб”. В сборке киля и кильсона ничего принципиально нового нет. “Линия палуб” мне нужна для двух целей: отметить точное местоположение палуб, их конфигурацию и придать жесткость в вертикальном положении всем шпангоутам.

Самое главное, что теперь мне требуется сделать посадочные места под все детали, которые расположатся внутри шпангоутов, хотя это можно было сделать и сразу. Более того, теперь я уверен, что киль с кильсоном надо было делать с самого начала, отмечать на них посадочные места шпангоутов и работать с ними далее. При вырезании посадочных мест мне пригодились чертежи, наклеенные на матрицы, так как по ним очень легко провести линии палуб. Мне осталось только в очередной раз подправить неточности чертежей – устранить небольшие разбросы, и все вопросы с точным определением местоположения палуб и их погибью были сняты.

Кроме того, две центральные матрицы я разрезал для того, чтобы обеспечить их легкую выемку из собранной конструкции. Остальные матрицы предполагается вынимать, сдвигая их в более широкую часть корпуса. Естественно, до этого нужно будет вынуть “килевую” рамку.

После этого началась сборка всей конструкции. Шпангоуты вклеивались от центра к корме и носу. Здесь очень важно выдержать их в строго вертикальном положении и перпендикулярно килю. После вклейки всех шпангоутов отдельно проводилась работа по сборке транца и носовой части. И когда все было готово, пришла пора вынуть матрицы, проверить удался ли изначальный план. Удался! Для дальнейшей работы я убрал часть матриц и поставил оставшиеся обратно.

Чтобы окончательно закрепить результат, была сделана частичная обшивка – бархоуты, которые, будучи на оригинале покрашенными в черный цвет, делались из черного шпона. Ниже их обшивка не планируется. Выше обшивка пока не делается для облегчения работы с палубами. Планируется, что она будет появляться по мере готовности палуб. Так как выше бархоутов окраска судна была желтой, обшивка будет из желтого шпона.

Фото 5. Готовый корпус адмиралтейской судомодели.

Первые выводы

На всю данную работу со всеми экспериментами, исключая шлюпки, пушки и якоря, у меня ушло 3 месяца в стандартном режиме – часа по 2-3 по вечерам. И это с учетом времени на подготовку и склейку шпона.

Не могу сказать, что у меня нет нареканий к своей работе, но все-таки это был один большой эксперимент. В дальнейшем, набив руку, можно добиться более хороших результатов. Уже начинаю задумываться, а не замахнуться ли нам на Вильяма, так сказать Шекспира, ой – на адмиралтейскую модель с полным набором шпангоутов.

Конечно данная методика – для нас, для бедных, у кого нет нормальных помещений, станков, чертежей. Но есть ощущение, что метод оказался достаточно прост и может быть использован моделистами с не очень большим опытом (к коим и причисляю себя). Даешь адмиралтейские модели!

Продолжение следует…

© Олег Арефьев, Москва, ноябрь 2005

© www.shipmodeling.ru

Статьи на тему:

| 24.04.2013 | Wappen von Hamburg – модель тяжелого фрегата, 1669 г. |