Литье якоря в форму из силикона

Теги: якорь, фитинги

Якоря бывают разными и способы изготовления их моделей тоже бывают разными. Рассмотрим изготовление якоря российского военного корабля середины 19 века в масштабе 1:100. Опять же в силу сложившихся традиций, пристрастий и, следовательно, навыков будет рассмотрен метод литья. Однако теперь форма для литья будет выполнена не из гипса, а из силиконового компаунда.

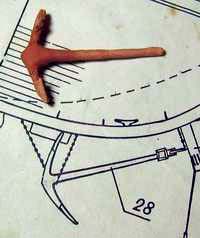

Для начала изготовим мастер-модель будущего якоря. Для этого используем полимерную глину и каркас из бамбуковой палочки, рейки и картон. Из бамбуковой палочки сделано веретено, из рейки - рога, из картона - лапы (рис. 2). Далее из глины наращено <мясо> (рис. 3). Эти операции представлены на фотографиях ниже. Почему была выбрана полимерная глина (рис. 1)? Потому что она застывает на воздухе и не требует обжига, после отверждения обрабатывается гораздо легче дерева теми же инструментами. И даже после отверждения ее можно размочить в воде.

Рис.1. Полимерная глина.

Рис.2. Каркас мастер модели якоря.

Рис.3. Каркас, облепленный глиной.

Рис. 4. Мастер модель почти готова.

Рис.5. Готовая мастер модель.

Глина обточена в соответствии с чертежом и покрыта лаком.

Далее приступаем к изготовлению формы из двухкомпонентного компаунда <Пентаэласт 710>. Принципы изготовления формы те же, что и при изготовлении формы из гипса:

1) вдавливаем нашу мастер-модель на половину в пластилин (рис 6);

2) из того же пластилина делаем литник и несколько воздухоотводов (рис 6);

3) делаем ограждение, например, из картона глянцевой поверхностью внутрь (рис. 6);

4) смазываем внутренние поверхности ванночки специальным разделителем.

Рис. 6. Мастер-модель утоплена на половину в пластилин.

5) в соответствии с инструкцией готовим смесь компаунда - на 100 весовых частей основы 4 части катализатора (рис. 7);

Рис. 7. Первая половина формы.

6) тоненькой струйкой выливаем получившуюся массу в ванночку, причем лить лучше не на саму мастер модель, а ближе к какому-либо краю. Тогда растекающаяся масса, постепенно заполняя площадь ванночки, выдавит весь воздух и пузырьков на форме не будет. Масса очень текуча, поэтому воздух, попавший в нее во время перемешивания, постепенно сам выйдет наружу. Сохнет материал не так быстро как гипс ~ до нескольких часов (в зависимости от соотношения катализатора и основы). Зато после застывания он сразу готов к использованию.

7) после застывания повторяем процедуру для второй половинки формы (рис. 8);

Рис. 8. Заполнение второй половинки формы.

8) обязательно смазываем первую половину формы и мастер модель разделителем;

9) опять заливаем смесь и ждем, пока она застынет;

10) разнимаем половинки формы и ножницами срезаем излишки материала.

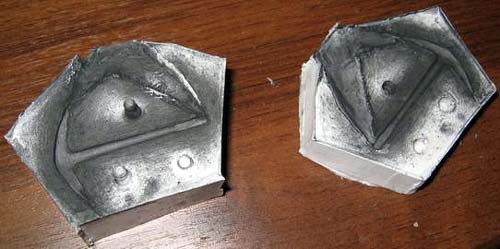

Итак, форма готова. Теперь нужно подготовить ее к использованию. Каучук является материалом с плохой смачиваемостью поверхности, а это приводит к тому, что отливки получаются с недоливами и так называемыми обратными пузырями (впадинами). Для того, чтобы избежать этого, рабочую поверхность половинок формы смазывают графитом мелкого помола (рис. 9). Его можно получить из грифеля карандаша или графитового сердечника батарейки путем натирки его на мелкой наждачной бумаге.

Рис. 9. Две половинки формы покрыты графитом и готовы к использованию.

Теперь можно приступать непосредственно к литью. В инструкции к компаунду написано, что он предназначен для литья с рабочей температурой расплава 200 градусов (или 250 при ограниченном числе отливок). Поэтому в качестве материала для литья в форму из <Пентаэласт 710> можно использовать сплавы олово + свинец (ПОС-60), сплав Вуда, сплав Розе (рис. 10).

Рис. 10. Готовая отливка.

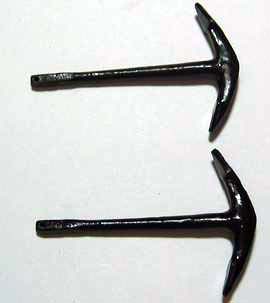

Полученную отливку при необходимости обрабатываем как обычно при помощи надфилей, шкурки и т.п. (рис. 11).

Рис. 11. Отливки, освобожденные от приливов.

Теперь необходимо получить черный цвет. Есть несколько путей. Первый и самый простой - покрасить матовой черной краской, например акриловой (в данном случае - аэрозолем) и покрыть матовым лаком.

Второй способ более трудоемкий и требующий больше времени. Сначала медним отливку в гальванической ванне (уже описывалось на сайте) рис. 12. Тут не требуется блестящих поверхностей и поэтому нам достаточен очень тонкий слой меди и цвет роли не играет (в данном случае получился коричневый).

Рис. 12. Отливка покрыта медью.

Черный цвет будем получать путем химического окрашивания омедненной отливки. Для этого готовим еще один состав. Готовится он очень просто - для этого необходимо 5 грамм медного купороса и 0,5 грамма перманганата калия (марганцовки) на 100 мл воды. Теперь просто опускаем омедненную отливку в этот раствор на сутки и получаем почти готовый якорь - осталось только покрыть его матовым лаком и сделать шток из дерева.

На мой взгляд, якорь, окрашенный химически, выглядит гораздо натуральнее того, что окрашен красками (рис. 13). Тут уж каждый сам волен выбирать то, что ему по вкусу.

Рис. 13. Сверху якорь окрашенный химическим способом, снизу краской.

Оба покрыты акриловым лаком Dekor APA.

Рекомендации:

- Мастер модель после окончательной механической обработки лучше покрыть каким-либо лаком или покрасить нитроэмалью;

- Пластилин лучше использовать не детский, а архитектурный - он менее жирный и работать с ним приятнее;

- Компаунд лучше разводить в пластиковой коробочке из-под йогуртов и т.п. (чтобы не жалко было выкинуть после использования);

- Основу дозировать можно таким образом: на баночке детского йогурта (емкость 100 мл) нанести шкалу с шагом 10 мл. Шкалу можно отмерить водой и шприцом. Почему можно мерить по объему, когда в инструкции написано про весовые части? Потому что масса основы в ведерке 1 кг и объем ведерка 1 л (написано на дне). Тоже и с катализатором - в банке объемом 50 мл прилагается 50 грамм катализатора. Поэтому и сам катализатор при смешивании с основой отмеряем шприцом;

- Первые 10-15 минут жизни компаунд очень текуч и заполняет практически все щели (до 0,2 мм на глубину 2-3 мм) и вмятины, поэтому поверхность мастер-модели необходимо делать как можно более гладкой. Также при изготовлении уже второй половинки формы нужно очень четко следить за тем, чтобы модель плотно сидела в 1-й половинке и чтобы пластилиновые литники тоже были четко пригнаны к первой половинке формы;

- Толщину половинок формы лучше делать не менее 1-1,5 см (а то при литье будет горячо рукам). Если выплавляемая модель велика и есть желание сэкономить компаунд, то можно сделать тонкие половинки из него и нормальный саркофаг из гипса поверх компаунда;

- Компаунд - материал с малой теплоемкостью, поэтому металл внутри формы остывает гораздо медленнее, чем в гипсе. Не торопитесь раскрывать форму - подождите 1,5-2 минуты после заливки металла внутрь ( в зависимости от размера отливки - чем больше отливка, тем дольше ждать);

- Если поверхность получилась пористая, (использование сплава Вуда дает такую поверхность), то перед омеднением ее необходимо разгладить при помощи стальной иголки или нерабочей стороной тонкого сверла, проволакивая им по поверхности отливки;

- Реактивы лучше использовать химически чистые - из лаборатории или магазина хим. реактивов. Также не поленитесь и дойдите до более и менее нормального авто-магазина и купите дистиллированную воду.

Материалы, использованные для изготовления якорей:

- Деревяшки и картон для каркаса мастер-модели;

- Полимерная глина для <мяса> мастер-модели;

- Двухкомпонентный компаунд <Пентаэласт 710> + катализатор ~ 70грамм;

- Разделитель для компаунда;

- Припой ПОС-60 (сплав Вуда, сплав Розе);

- Электролит для омеднения (100 мл): медный купорос, едкий натр, сахарный песок;

- Электролит для чернения (100 мл): медный купорос, марганцовка;

- Лак акриловый в аэрозольном баллоне.

c Илья Лоскутов, 2004

c www.shipmodeling.ru

Статьи на тему: