Изготовление медной обшивки

Уже давно завершены работы с обшивкой, прошли испытания корпуса на герметичность, однако до сих пор сомневаюсь, имел ли прототип моей модели медную обшивку подводной части корпуса или нет. Именно поэтому я постараюсь не затрагивать исторические темы, а попробую подробно рассказать, с чем пришлось столкнуться при работе с медью и что у меня получилось.

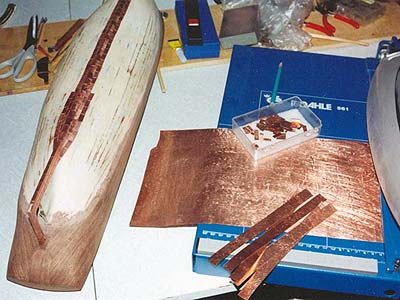

Чтобы не пересказывать начало истории создания модели парусно-паровой двухмачтовой шхуны <Святой Мученик Фока> могу рекомендовать первую частью обзора 'Создание ходовой модели двухмачтовой шхуны', в которой подробно описан ход работ по созданию наборного корпуса и черновой обшивки. На фото 1 представлен корпус модели в момент начала работ по обшивке медью.

Фото 1.

Принимаясь за обшивку, я преследовал три нехитрые на первый взгляд цели: во-первых, минимум затрат и максимум визуального соответствия; во-вторых, попытаться совместить обшивку как внешний декоративный, силовой и герметичный слой; и, в-третьих, постараться сделать эту обшивку ремонтопригодной.

В первую очередь передо мной встала проблема поиска материала. Медная фольга была найдена не сразу, как альтернативный источник был опробован метод отделения фольги от фольгированного стеклотекстолита или гетинакса. Это самый крайний метод, прибегать к нему нужно лишь при полном отсутствии фольги в естественном виде. Суть метода заключается в локальном прогреве участка материала, в результате которого клеевой слой разрушается и фольга отстает от пластика. Прогревать можно паяльной лампой, газовой горелкой, над газовой плитой. Прогретый край материала поддеваем скальпелем и далее помогаем пинцетом или другим удобным инструментом. С отечественным материалом этот фокус проходит на ура, импортный же имеет более качественный клеевой слой и очень неохотно отстает от подложки. При прогреве надо следить, чтобы фольга не прогорела, иначе работа будет испорчена. Полученная таким образом медь уже будет отожженная. Стоит напомнить, что данный вид работ надо проводить в проветриваемом помещении, соблюдая все меры предосторожности. Вторым источником медной фольги стала местная <барахолка>. Медь в этом месте предлагалась в виде сильно смятых листов фольги, на правку которых было затрачено немало времени. Выбирая такой материал, необходимо прежде всего обращать внимание на степень коррозии. Поврежденный коррозией материал можно применить, вот только толщина его будет сильно колебаться от участка к участку, а это иногда бывает критично. На фото 2. показан небольшой фрагмент фольги мятой, уже выправленной и инструмент которым проводилась правка.

Фото 2.

В качестве инструмента для предварительной правки участков с резкими перегибами материала использовался резиновый прижимной ролик лентопротяжного механизма. Кронштейн ролика для удобства использования был приклеен эпоксидным клеем к рукоятке. В качестве инструмента для окончательной правки жести использовался подвернувшийся под руку подшипник. Правку необходимо проводить на твердой и ровной поверхности. Другими словами в домашних условиях были воспроизведены простейшие вальцы.

Следующим этапом подготовки медной фольги был ее отжиг. Мне показалось удобным работать именно с отожженной фольгой, она становится мягче, легче очищается от окислов, при резке ножницами края реза меньше изгибаются, а отогнутые уголки легче править. К сожалению, этот этап я выполнил после процесса правки жести и сейчас могу рекомендовать немного поменять очередность правки и отжига.

Подготовка поверхности фольги сводилась к вышкуриванию, травлению и обезжириванию. В качестве шкурника использовались подушечки для финишной полировки древесины, представляющие из себя бруски плотного пенополиуретана 100х70х20 мм с абразивной поверхностью, зернистость около 500..600 единиц. В качестве раствора для травления использовался насыщенный раствор каустической соды. Поверхность фольги обезжиривалась 10% нашатырным спиртом, а впоследствии обычным этиловым т.к. особой разницы не увидел, а пахнет последний более привычно. Если фольга чистая и без следов коррозии, процесс травления можно пропустить. Работы проводились с фольгой 0,05 и 0,07мм.

При выборе клея для выполнения медной обшивки рассматривались два варианта: клеи на эпоксидной основе и на цианоакрилатной. В результате экспериментов был выбран второй вариант. Возможно я просто не нашел подходящего клея на эпоксидной основе, возможно мне попалась некачественная или состарившаяся смола, однако то, чем я располагал, проигрывало <Супер Моменту> от Henkel в следующем: скорость схватывания требует дополнительного поджатия каждой пластинки, степень загрязнения участка работ выше и главное - намного толще клеевой шов, это при относительно равной прочности обшивки. Также плюсом цианоакрилатного клея явилась его поразительная текучесть. Немного слов о разновидностях <Супер Момента>: все, что не от Henkel, уступает по качеству и были мною отвергнуты, оригинальный же продукт предлагается в алюминиевых тюбиках по 3г. и в пластиковых флакончиках по 5г. с надписью <ПРОФИ>. Этот ПРОФИ схватывает быстрее, он немного гуще (желеобразней) и им лучше пользоваться при неплотном прилегании склеиваемых поверхностей, однако дает более толстый клеевой шов и менее удобен в работе по сравнению с клеем в алюминиевых тюбиках.

Листики фольги размером 6 мм на 12мм резались из листа на гильотинных ножницах формата А4 (см. фото 3), при необходимости правились на ровной поверхности подшипником. Вся работа выполнялась в хирургических перчатках, все поверхности и инструменты протирались спиртом, домочадцев просил дышать через тряпочку (шутка).

Фото 3.

Поверхность корпуса модели предварительно была прогрунтована эпоксидной смолой с добавлением этилового спирта в соотношении 1:1. Сначала приготавливалась смесь смолы с отвердителем в пропорции, рекомендованной изготовителем смолы, затем потихоньку добавлялся спирт. Время полимеризации такой смеси больше, чем чистой эпоксидной смолы, поэтому только через двое суток смог приступить непосредственно к оклейке корпуса.

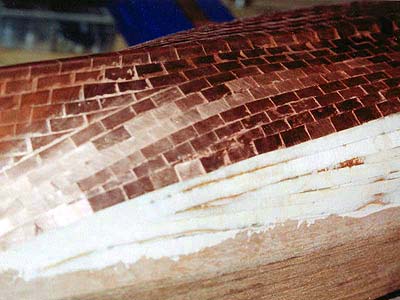

Оклейка велась от килевой планки к ватерлинии по направлению от кормы к носу, перекрытия одного листа обшивки с соседним около 1мм. Сначала оклеивался низ килевой планки, затем ряд с одной стороны и ряд с другой стороны. Используя такую последовательность оклейки, легко контролировалась симметричность получаемого рисунка. Полезно предварительно нарисовать подобие эскиза, на котором было бы спланировано начало и завершение потерянных поясов т.к. легко допустить ошибку, исправляя которую придется снимать значительную часть уже приклеенных листов меди.

Фото 4.

На фото 4 видны следы клея вдоль кромок листов обшивки, которые удаляются острым скребком или кончиком скальпеля. После того, как все листы были приклеены, а клеевые следы удалены, вся медная поверхность была еще раз прошлифована. По неосторожности несколько раз допустил движение против <шерсти> приклеенных листов, после чего несколько участков пришлось править и подклеивать.

Следующим этапом был процесс чеканки медных листов.

Согласен, гвозди крепления обшивки должны иметь шляпку или быть установленными заподлицо с обшивкой и, по идее, должны имитироваться выступами на поверхности листов, но т.к. мне важен был визуальный эффект, я счел возможным немного упростить технологию и имитировать гвозди чеканкой.

Для начала мне пришлось под свою руку изготовить специнструмент сильно напоминающий шило, см. фото 5. Рукоятка этого инструмента выполнена из яблони, в качестве рабочей части - цанговый зажим от циркуля, игла из каленого прутка подходящего диаметра. Игла затачивалась на конус и немного притуплялась.

Фото 5.

Чеканка наносилась по краям листа и вразбежку в центре. По краям получилось примерно 20 точек на 1 см и 11 в центре листов в шахматном порядке. На фото 6 и 7 можно видеть фрагменты обшивки носовой и кормовой части корпуса. Точки старался ставить на участок нахлеста соседних листов. Иначе случалось, что немного отходили по клеевому шву уголки листов (иногда) или происходили проколы медных листов (чаще). Приподнявшиеся участки правил подшипником, прокатывая его вдоль приподнявшихся кромок.

Качество чеканки сильно зависит от твердости поверхности под медными листами. Эта поверхность не должна быть очень твердой, иначе точки получаются не четкими, но не должна быть и слишком податливой, в этом случае легко проколоть медь. Вообще такие параметры, как толщина медных листов, величина перекрытия соседних листов, частота следования точек и их размер подбираются экспериментально.

Фото 6.

Фото 7.

Фото 8.

По окончании процесса чеканки корпус последний раз был прошлифован <нулевкой> и обезжирен.

Корпус я решил покрывать акриловым лаком X-22 фирмы TAMIYA. Наверняка выбор не самый лучший, однако вид окрашенных этим лаком экспериментальных участков внушал оптимизм. Впереди меня ждал небольшой сюрприз, связанный с этим лаком и растворителем X-20A. Во-первых, после последней шлифовки корпус шхуны имел вид начищенного до неприличного блеска медного самовара. Во-вторых, для лучшего заполнения им щелей и проколов обшивки я решил разбавить лак. Как только на медь были нанесены первые мазки лака, цвет обшивки под ним начал немного мутнеть и приобретать слегка зеленоватый оттенок. Пребывая в некотором замешательстве, я решил оставить все как есть и покрыл лаком оставшуюся часть корпуса. В конечном итоге мутный налет под лаком приобрел вид патины, чему я был несказанно рад.

Последующие слои акрилового лака, а всего их пять, были нанесены без использования растворителя с промежуточной сушкой каждого слоя.

Испытания корпуса на герметичность проводились в ванне. В течение двух суток корпус с балластом мешал нормальному образу жизни домочадцев. Подтеков в трюме, нарушений внешнего вида и прочих отклонений обнаружено не было.

В заключение немного цифр:

При выполнении обшивки было использовано около 0,16 м2 медной фольги и израсходовано 4 тюбика клея (по 3г.). За 1 час приклеивалось от 15 до 30 листов меди. Всего приклеено около 2086 листов меди, на каждом проставлено в среднем по 50 точек.

c Бирченко Роман, 2004

c www.shipmodeling.ru

Статьи на тему: